Zapas minimalny – czym jest i jakie strategie należy przyjąć?

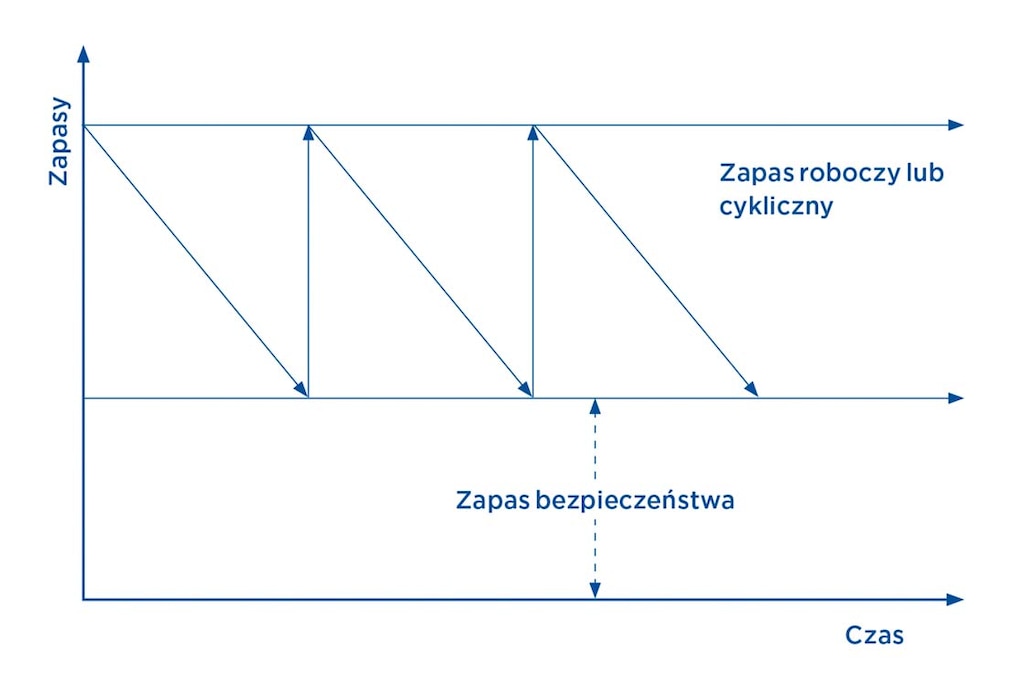

Klasyfikacja asortymentu na poszczególne rodzaje zapasów ułatwia kontrolę oraz optymalizację operacyjnych poziomów zapasów magazynowych dla łańcucha dostaw firmy. Liczba magazynowanych towarów zmniejsza się wraz z wysyłką zamówień. W związku z tą fluktuacją mamy do czynienia z dwoma kluczowymi koncepcjami:

- Zapas maksymalny – określany na podstawie pojemności magazynowej danego obiektu oraz polityki prowadzonej w zakresie zakupów lub zaopatrzenia.

- Minimalny zapas operacyjny – wskazuje stan zużycia zapasów, w przypadku którego konieczne jest ich uzupełnienie, zaraz przed przejściem na korzystanie z zapasu zabezpieczającego.

Zasada zapasu minimalnego/maksymalnego stanowi jeden z najczęściej stosowanych sposobów kontroli zapasów w firmach. W niniejszym artykule przeanalizujemy zakres wspomnianej zasady, powiązane z nią ograniczenia oraz sposób optymalizacji zapasu minimalnego zgromadzonego w magazynie.

Co to jest zapas minimalny? Zasada zapasu minimalnego/maksymalnego

Stosując zasadę zapasu minimalnego/maksymalnego, określa się moment uzupełnienia zapasów, aby – wraz ze zmniejszeniem liczby dostępnych towarów – złożyć zamówienie w celu zasilenia stanu magazynowego.

W związku z tym zasadę tę można zilustrować za pomocą regularnego wykresu, który gwałtownie rośnie w chwili zakupu towarów, a następnie stopniowo opada, co odzwierciedla wydawanie towarów z magazynu.

Jest to prosta do wdrożenia metoda, której stosowanie można zautomatyzować za pomocą właściwie dowolnego systemu ERP lub WMS. W ten sposób, gdy dana pozycja asortymentowa (SKU) osiągnie poziom zapasu minimalnego, system wydaje komunikat lub automatyczne polecenie uzupełnienia zapasów, zwalniając kierowników z konieczności dopilnowania tego zadania.

Istnieją różne sposoby określania poziomów zapasu minimalnego, lecz zasadniczo obejmują następujące najważniejsze zmienne stosowane do obliczenia tego parametru:

- Prognozowane zapotrzebowanie: jaka część danej pozycji ulega zmniejszeniu w danym okresie czasu?

- Tzw. lead time czyli czas realizacji dostawy po stronie dostawcy: ile trwa obsługa zamówienia i dostarczenie towaru do magazynu?

- Koszt (i rozmiar) zamówienia oraz zasady narzucone przez dostawcę.

Ilustracja poziomów zapasu

Jakie ograniczenia pociąga za sobą zasada zapasu minimalnego/maksymalnego?

Zasada zapasu minimalnego/maksymalnego jest prosta i łatwa do wdrożenia, dlatego stosuje się ją powszechnie w wielu przedsiębiorstwach. Wiąże się jednak z szeregiem ograniczeń, na które warto zwrócić uwagę:

- Wykorzystuje podejście skupione na poszczególnych pozycjach asortymentowych rozpatrywanych indywidualnie, bez uwzględnienia ogólnego stanu magazynowego ani asortymentu dostawców. Może się jednak zdarzyć, że dany dostawca będzie wymagał od swoich kontrahentów składania zamówień o określonej minimalnej wartości, jednak dając możliwość rozłożenia go na wszystkie produkty znajdujące się w jego ofercie. Stosując podejście zapasu minimalnego/maksymalnego, zamówienie zostałoby złożone po osiągnięciu wymaganego pułapu wartości dla jednego konkretnego produktu, a nie ich grupy, co mogłoby być bardziej opłacalne.

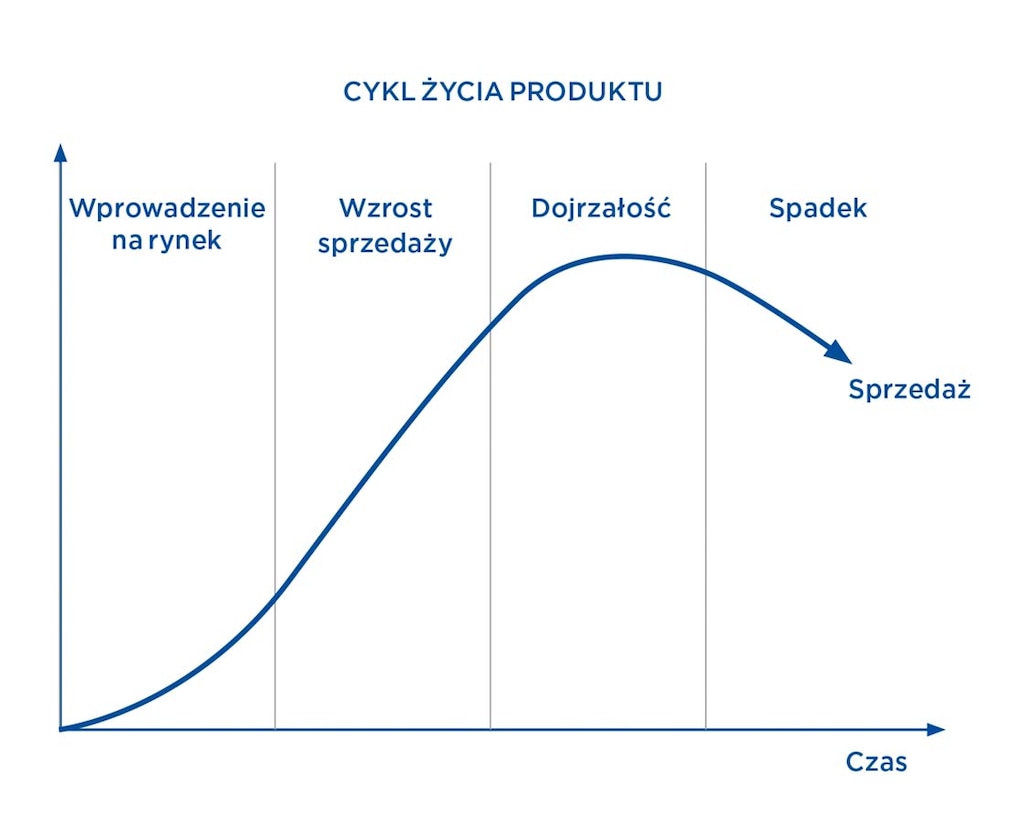

- Nie zawsze uwzględnia proces ewolucji produktów. Każdy produkt posiada określony cykl życia obejmujący kilka etapów mających wpływ na zapotrzebowanie (wprowadzenie na rynek, wzrost sprzedaży, dojrzałość i spadek). O ile zasada zapasu minimalnego/maksymalnego nie jest poddawana stałym korektom ręcznym (co oznacza z kolei utratę korzyści płynących z automatyzacji tego procesu), ciągłe uzupełnianie zapasów zgodnie z nią może prowadzić do akumulacji nadmiernych zapasów magazynowych wiążących się z wysokimi kosztami.

Korzyści płynące z poprawy zarządzania zapasem minimalnym

Jedną z konsekwencji stosowania sztywnej polityki zapasu minimalnego/maksymalnego jest gromadzenie większej liczby zapasów niż jest to konieczne. W istocie optymalizacja zapasów magazynowych stanowi jeden z filarów metodologii Lean logistics z uwagi na powszechne związane z tym korzyści:

- Zmniejsza się poziom kapitału zamrożonego w posiadanych zapasach, co pozwala przekierować go na inne pozycje i zwiększyć w ten sposób płynność przedsiębiorstwa.

- Spada poziom nakładów związanych z utrzymaniem zgromadzonych zapasów, stanowiących istotną część kosztów magazynowania i logistyki. Zmniejsza się również ryzyko magazynowania produktów o niskiej rotacji, które w niedługim czasie mogą okazać się przestarzałe i zacząć przynosić firmie straty.

- Zwalnia się przestrzeń magazynowa, umożliwiając wykorzystanie jej do innych celów: rozszerzenia asortymentu, zwiększenia strefy kompletacji lub przeznaczenia na faktycznie wymagające jej zapasy.

W jaki sposób można zoptymalizować stan magazynowy w celu utrzymania zapasów minimalnych?

Poniżej przedstawiamy kilka zaleceń:

- Sklasyfikuj magazynowane zapasy i wyznacz priorytety

Podczas przeglądu i klasyfikacji składowanych zapasów zgodnie z ich wskaźnikiem rotacji znajdziesz artykuły, które utknęły w magazynie i utrudniają sprawne zarządzanie całym stanem magazynowym.

Mając to na uwadze, oprogramowanie WMS do zarządzania magazynem umożliwia nie tylko dokonywanie cyklicznych podliczeń w celu weryfikacji danych dotyczących stanu magazynowego, ale także korzystanie z danych historycznych, które ogromnie ułatwiają optymalizację zapasów.

Ponadto informacje te są niezwykle pomocne do wyznaczania priorytetów zapasów minimalnych tych pozycji asortymentowych, które są dla firmy najbardziej istotne pod względem różnych parametrów, przykładowo: rotacji, zysku, kosztu zaopatrzenia i wielu innych. W ten sposób zapas minimalny każdego artykułu należy ustalić z perspektywy globalnej, a nie jednostkowej, ponieważ wszystkie konkurują o te same nakłady inwestycyjne przeznaczone na zakup zapasów.

- Podczas planowania uwzględnij więcej czynników niż tylko poziom zapasu minimalnego

Czasami zasada zapasu minimalnego/maksymalnego funkcjonuje równolegle do faktycznych realiów, zwłaszcza w przypadku automatyzacji wymuszającej ścisłą zgodność po przekroczeniu poziomu zapasu minimalnego. Należy jednak zaplanować zaopatrzenie z uwzględnieniem wszystkich czynników wpływających na prowadzone operacje logistyczne, nie zaś samego pułapu wyznaczonego dla zapasów.

W przeciwnym razie może się okazać, że magazyn zostanie przeciążony przyjęciami towaru lub, w przypadku ustalenia automatycznej wysyłki zamówień składanych u dostawcy, firma utraci korzyści płynące z konsolidacji lub grupowania produktów.

Tak czy inaczej, magazyn powinien być przygotowany na tego rodzaju nieprzewidziane zdarzenia. Posiadanie systemu WMS umożliwia realizację ślepych (nieplanowanych) przyjęć i organizuje późniejsze rozmieszczenie otrzymanych towarów.

- Postaw na wzrost rentowności magazynu, ograniczając koszty operacyjne

Zasadniczą funkcją inwentaryzacji jest umożliwienie firmie terminowego reagowania na zapotrzebowanie w odpowiedni sposób i we właściwej postaci. Pomimo takich strategii jak system just-in-time, zakładający zbliżenie do zerowego zapasu, magazynowanie towarów jest konieczne dla funkcjonowania łańcucha dostaw – jest nieodzowne w każdej sytuacji.

Biorąc pod uwagę fakt, że konieczne jest posiadanie zapasu minimalnego, zadbajmy o możliwie jak najniższe koszty operacyjne, skracając czas niezbędnego magazynowania danych zapasów. W tym celu należy dążyć do efektywnego zarządzania magazynem, aby usprawnić czas realizacji dostaw (lead time). Czas realizacji dostaw możemy podzielić na dwie kategorie:

- Fizyczny czas realizacji dostaw oznacza czas realizacji faktycznego transportu towarów z jednej lokalizacji do innej. Niewątpliwie automatyzacja takich procesów jak przepływ ładunków w obrębie magazynu, zwalnia operatorów z konieczności nadzorowania tych czynności i umożliwia im poświęcenie czasu na bardziej istotne zadania.

- Czas realizacji dostaw związany z informacją odnosi się do czasu poświęconego na przetwarzanie zamówień, obsługę list kompletacyjnych i organizację poszczególnych zadań we właściwej kolejności pod względem wyznaczonych priorytetów. Oprogramowanie WMS stanowi potężne narzędzie umożliwiające nie tylko ograniczenie czasu realizacji danego cyklu, ale również usprawnienie wykonywania operacji, pozwalając na eliminację praktycznie wszelkich błędów.

Ponadto istotne znaczenie ma kontrola dynamiki poszczególnych poziomów zapasów w magazynie, aby z jednej strony uniknąć niepożądanej sytuacji braków towarowych, a z drugiej ograniczyć przewymiarowanie zapasu bezpieczeństwa.

WMS również pod tym względem odgrywa ważną rolę, ponieważ gromadzi wszystkie kluczowe wskaźniki efektywności (KPI) warunkujące podjęcie właściwych decyzji. W tym kontekście szczególne znaczenie ma moduł Easy WMS Supply Chain Analytics Software.

Wyzwanie związane z ustalaniem poziomu zapasu minimalnego

Skutki finansowe gromadzenia zapasów oraz coraz większa zmienność zapotrzebowania wymusiły zmianę kierunku strategii logistycznej obranej przez liczne przedsiębiorstwa, skłaniając je do maksymalnego ograniczenia magazynowanych zapasów.

Taka sytuacja uwidoczniła ograniczenia związane z klasyczną zasadą zapasu minimalnego/maksymalnego. Próby dostosowania jej do coraz bardziej skomplikowanych realiów obejmują integrację wyspecjalizowanego oprogramowania z dziedziny zarządzania logistycznego i decyzje oparte na wymiernych danych.

Jeżeli chcesz przekształcić magazyn w sprawną i precyzyjną instalację, pamiętaj o zastosowaniu odpowiedniego oprogramowania WMS. Skontaktuj się z nami, a przedstawimy Ci spersonalizowaną wersję demonstracyjną Easy WMS obejmującą wszystkie funkcje oprogramowania dotyczące kontroli i zarządzania zapasami.