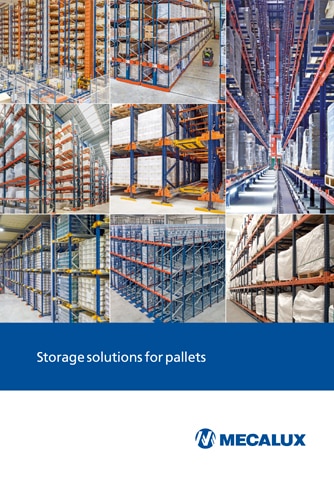

Pallet Shuttle (regały satelitarne)

Półautomatyczny system magazynowania akumulacyjnego o dużej wydajności, który do pobierania i odkładania jednostek ładunkowych w kanałach wykorzystuje samojezdny wózek elektryczny.

Opis produktu

Kolejna ewolucja składowania akumulacyjnego palet – większa pojemność, szybkość i wydajność

Pallet Shuttle to półautomatyczny system magazynowania akumulacyjnego, w którym palety są obsługiwane przez wózek elektryczny przemieszczający się po szynach wewnątrz kanałów towarowych. Za pomocą wózka widłowego operator wprowadza wózek Pallet Shuttle na regał satelitarny i steruje nim przy użyciu tabletu.

System Pallet Shuttle pozwala zwiększyć pojemność magazynu, usprawnić tempo wejść i wyjść towarów oraz uzyskać wyższą liczbę składowanych jednostek magazynowych w porównaniu z innymi rozwiązaniami akumulacyjnymi, np. regałami wjezdnymi. System ten jest również dostępny w wersji całkowicie zautomatyzowanej będącej kombinacją wózków Pallet Shuttle z układnicami lub wózkami wahadłowymi.

Zalety regałów satelitarnych

- Oszczędność czasu i zwiększenie wydajności: wózek widłowy nie wjeżdża w głąb regałów, które są obsługiwane przez wózek satelitarny szybko wykonujący polecenia. Pozwala to skrócić czas załadunku i rozładunku oraz zwiększyć liczbę cykli na godzinę.

- Oszczędność miejsca: głębokość kanałów towarowych przekraczająca nawet 60 m, a luzy między poziomami składowania są minimalne, co umożliwia duże zagęszczenie ładunków.

- Ograniczenie kosztów: optymalne wykorzystanie przestrzeni pozwala zmniejszyć powierzchnię zajmowaną przez instalację magazynową, a tym samym zaoszczędzić na wynajmie/budowie. W przypadku magazynów o kontrolowanej temperaturze składowania oszczędności dotyczą dodatkowo zużycia energii potrzebnej do schłodzenia mniejszej powierzchni instalacji logistycznej.

- Zwiększenie różnorodności: pogrupowanie artykułów według kanałów, a nie według pełnych korytarzy umożliwia składowanie większej liczby różnych jednostek magazynowych.

- Praca w trybie LIFO lub FIFO: magazyn typu Shuttle może działać zgodnie z zasadą LIFO (Last In, First Out) lub FIFO (First In, First Out).

- Łatwe użytkowanie: wszystkie funkcje systemu są uruchamiane za pomocą tabletu sterowniczego z intuicyjnym interfejsem użytkownika.

- Bezpieczeństwo: wózki widłowe nie wjeżdżają do korytarzy, co chroni regały przed uszkodzeniami i minimalizuje ryzyko wypadków.

Na tle innych systemów magazynowania akumulacyjnego regały satelitarne to rozwiązanie działające szybciej, efektywniej i bezpieczniej

Zastosowania regałów satelitarnych

Dla firm wymagających maksymalnego zagęszczenia ładunków i wysokiej wydajności pracy

Regały Shuttle to idealne rozwiązanie magazynowe pozwalające poprawić wydajność obiektów logistycznych, w których zachodzi konieczność znacznego zwiększenia pojemności magazynu przy jednoczesnym uproszczeniu i usprawnieniu operacji ładunku i rozładunku towarów.

Jak działa magazyn typu Shuttle?

Półautomatyczny system składowania akumulacyjnego wykorzystujący wózek satelitarny obsługiwany przez wózek widłowy

Operator wózka widłowego wprowadza wózek Shuttle do kanału i umieszcza nad nim jednostkę ładunkową, która opiera się na szynach regału. Następnie wózek Shuttle przemieszcza paletę na pierwszą wolną pozycję. Wózek wykonuje polecenia wydawane przez operatora przy użyciu tabletu sterującego.

Opinie klientów

Realizacje

Więcej realizacjiUkład instalacji magazynowej z systemem Pallet Shuttle

Różne konfiguracje instalacji magazynowej – znajdź rozwiązanie najlepiej odpowiadające potrzebom logistycznym Twojej firmy

Układ instalacji magazynowej zależy od takich czynników jak wymiary hali magazynowej, liczba pozycji asortymentowych, wymagana pojemność magazynu, system zarządzania ładunkami czy spodziewane przepływy towarów.

Elementy składowe regałów satelitarnych

System magazynowy Pallet Shuttle składa się z jednego lub kilku wózków satelitarnych, bloku regałów Shuttle, tabletu sterującego oraz zabezpieczeń chroniących operatorów, ładunki oraz samą instalację magazynową.

Kluczowym elementem tego rozwiązania jest samojezdny wózek wyposażony w urządzenia elektroniczne takie jak sterownik PLC, akumulator czy czujniki. Dodatkowo na wózku znajdują się różnego rodzaju zabezpieczenia zapewniające płynną i bezpieczną pracę systemu.

Regały Shuttle to akumulacyjny system składowania zaprojektowany tak, aby umożliwić bezpieczne i płynne przemieszczanie się wózka satelitarnego w kanałach. Są wyposażone w zespół szyn, po których przemieszcza się wózek. Na szynach opierają się również składowane jednostki ładunkowe.

Oprócz poszczególnych zabezpieczeń znajdujących się na wózku satelitarnym system Pallet Shuttle Mecaluxu jest wyposażony w elementy dodatkowe, zgodne z obowiązującymi normami, zwiększające bezpieczeństwo operatorów i ładunków.

Funkcje systemu sterowania Pallet Shuttle

Wszechstronność operacyjna dzięki szerokiemu zakresowi funkcji

Często zadawane pytania

Pallet Shuttle to półautomatyczny system magazynowania akumulacyjnego, który pozwala osiągnąć maksymalną pojemność magazynu dzięki optymalnemu wykorzystaniu dostępnej powierzchni. Podstawowym elementem tego systemu jest samojezdny wózek elektryczny sterowany tabletem przez operatora. Wózek przemieszcza się po szynach wewnątrz kanału towarowego, gdzie automatycznie obsługuje jednostki ładunkowe.

Pallet Shuttle to rozwiązanie, które wyewoluowało z tradycyjnych systemów magazynowania akumulacyjnego. W porównaniu np. z regałami wjezdnymi Pallet Shuttle pozwala składować bardziej zróżnicowane towary – zamiast jednej jednostki magazynowej na cały korytarz umożliwia składowanie w każdym kanale innego produktu. Dodatkowo wózki widłowe nie wjeżdżają w głąb regałów satelitarnych, co przyspiesza obsługę ładunków i znacznie ogranicza ryzyko uderzenia wózkiem w instalację magazynową. Z kolei w porównaniu z regałami push-back czy regałami przepływowymi Pallet Shuttle oferuje większą głębokość kanałów towarowych i lepsze wykorzystanie wysokości magazynu.

Oczywiście. W jednym obiekcie magazynowym mogą występować różne systemy składowania (regały paletowe, regały wjezdne, Pallet Shuttle etc.). Często stosowanym rozwiązaniem jest wydzielanie strefy z regałami paletowymi do składowania bardzo zróżnicowanych produktów z niewielką liczbą palet na jednostkę magazynową oraz strefy wyposażonej w regały Shuttle do obsługi jednostek ładunkowych bardziej jednorodnych z dużą liczbą palet na referencję.

Tak, montując niezbędne belki i szyny, po których będzie się przemieszczał wózek satelitarny wewnątrz kanałów.

Pallet Shuttle to półautomatyczny system magazynowania, w którym jednostki ładunkowe są przewożone wzdłuż kanałów za pomocą wózka satelitarnego. Wózek działa w sposób automatyczny, jednak za wprowadzanie go na wybrany poziom, wyciąganie, a także za umieszczanie i pobieranie jednostek ładunkowych na wejściu do kanału odpowiada operator, który za pomocą tabletu wydaje wózkowi polecenia.

Mecalux oferuje również automatyczny Pallet Shuttle, czyli w pełni zautomatyzowaną alternatywę tego systemu. Rozwiązanie to polega na zastąpieniu wózka widłowego przez układnicę lub zespół wózków wahadłowych transportujących wózek satelitarny wraz z jednostką ładunkową z pozycji wejściowej aż do odpowiedniego poziomu. Proces ten odbywa się bez udziału operatora. Co więcej, wszystkimi operacjami wykonywanymi w tym systemie zarządza oprogramowanie sterujące.

Tak. To właśnie jedna z jego głównych zalet. Po pierwsze operatorzy wózków widłowych nie muszą wjeżdżać w głąb regałów, jak dzieje się to w przypadku regałów wjezdnych. Do drugie wózek satelitarny jest wyposażony w liczne urządzenia zabezpieczające zapewniające poprawne umiejscowienie wózka na szynach czy natychmiastowe zatrzymanie w przypadku wykrycia przeszkody na trasie przejazdu. W magazynie typu Shuttle znajdują się również siatki bezpieczeństwa montowane, aby chronić przed wejściem do strefy roboczej wózka, a także siatki na regale zabezpieczające strefy robocze lub ruchu pieszego przed spadającymi ładunkami.

Najpierw operator wózka widłowego wprowadza do kanału wózek satelitarny, a następnie, tuż nad nim, umieszcza jednostkę ładunkową, którą odkłada na szynach kanału. Po otrzymaniu polecenia wysłanego za pomocą tabletu sterowniczego przez operatora wózek nieznacznie unosi jednostkę ładunkową, po czym transportuje ją i odkłada na najgłębiej położonym pierwszym wolnym miejscu. Operacja ta powtarza się aż do zapełnienia całego poziomu. Przed odłożeniem jednostki ładunkowej na ostatnim wolnym miejscu operator wyciąga wózek Shuttle z kanału. Przy pobieraniu jednostek ładunkowych z kanału omówione kroki wykonuje się w odwrotnej kolejności, przy czym w przypadku trybu FIFO rozładowywanie poziomu rozpoczyna się po przeciwnej stronie regału.

Tak. Regały Shuttle są przystosowane do pracy w trybie FIFO (first in, first out), w którym pierwsza jednostka ładunkowa na wejściu jest również pierwszą, która zostanie pobrana. Aby pracować w systemie FIFO, należy udostępnić dwa korytarze robocze – z przodu i z tyłu regału odpowiednio do umieszczania i pobierania jednostek ładunkowych. Dzięki temu rozwiązaniu nie dochodzi do zakłóceń między tymi operacjami.

System ten jest skalowalny, co oznacza, że w zależności od potrzeb można doposażyć instalację w dodatkowe wózki. Odpowiednia liczba wózków jest określana na podstawie wymaganej liczby cykli na godzinę oraz liczby dostępnych operatorów w trakcie każdej zmiany roboczej. Z jednego tabletu można sterować nawet 18 wózkami Shuttle.

Tak, ale w tym celu należy składować takie palety na paletach bazowych.

Jest to sytuacja bardzo mało prawdopodobna, ponieważ wózek Shuttle jest wyposażony w kontrolkę informującą o konieczności naładowania akumulatora. W przypadku całkowitego rozładowania akumulatora z przodu kanału można użyć akumulatora zapasowego. Jeżeli wózek utknie w głębi kanału, można go wyciągnąć, wprowadzając na ten sam poziom drugi wózek wyposażony w zestaw holowniczy.

Opracowany przez Mecalux system zarządzania magazynem Easy WMS jest wyposażony w moduł do integracji systemu Pallet Shuttle i WMS Pallet Shuttle Integration, który ułatwia i przyspiesza pracę operatorów, umożliwiając korzystanie z jednego interfejsu.

Każdy wózek Shuttle może przewozić jednostki ładunkowe o wadze do 1500 kg.

Wózek może przemieszczać się z maksymalną prędkością 90 m/min bez obciążenia oraz 45 m/min z ładunkiem.

Czas podnoszenia to około 2 sekundy.

Tak. Wózki można podzielić ze względu na temperaturę pracy oraz wymiary. W pierwszym przypadku wyróżniamy wózki działające w temperaturze od 5 do 45ºC oraz wózki obsługujące jednostki ładunkowe w chłodniach i mroźniach (od -30 do 5ºC). Elementy elektroniczne wózków przeznaczonych do pracy w niskich temperaturach są zabezpieczone i ocieplone, aby chronić je przed uszkodzeniem w niskich temperaturach.

Jeśli chodzi o wymiary, każdy typ wózka jest oferowany w trzech wariantach dostosowanych długością i szerokością do wymiarów najczęściej stosowanych palet. Wymiar przedni wózka zawsze jest taki sam, dlatego, że jednostki ładunkowe zawsze trafiają na regał satelitarny szerszą stroną (1200 mm). Zmienia się natomiast głębokość wózka, która odpowiada długości poszczególnych palet (800, 1000 i 1200 mm).

Pallet Shuttle jest wyposażony w akumulator litowy pozwalający na maksymalnie 10 godzin nieprzerwanej pracy w zależności od warunków, szczególnie temperatury otoczenia i wagi jednostek ładunkowych.

Czas ładowania akumulatora litowego, z jakiego korzysta Pallet Shuttle, wynosi od 4 do 5 godzin.

Dobrze jest zaopatrzyć się w akumulatory zapasowe, aby zapewnić ciągłość pracy systemu.

Z technicznego punktu widzenia nie ma ograniczeń co do wysokości czy głębokości regałów Shuttle, a ich wymiary zależą od specyficznych wymagań każdego magazynu. Jednorodność ładunków i liczba palet na jednostkę magazynową określają głębokość kanałów towarowych. Z kolei wysokość zależy od zakresu podnoszenia wózków widłowych oraz od wysokości magazynu.

Zapytaj eksperta