Zapas zabezpieczający – czym jest i jak go zoptymalizować?

Zapas zabezpieczający to dodatkowa ilość towaru zgromadzona w magazynie na wypadek wystąpienia nieprzewidzianych zdarzeń związanych ze zmianami popytu lub opóźnieniami po stronie dostawców. Celem jego posiadania jest uniknięcie braków towarowych.

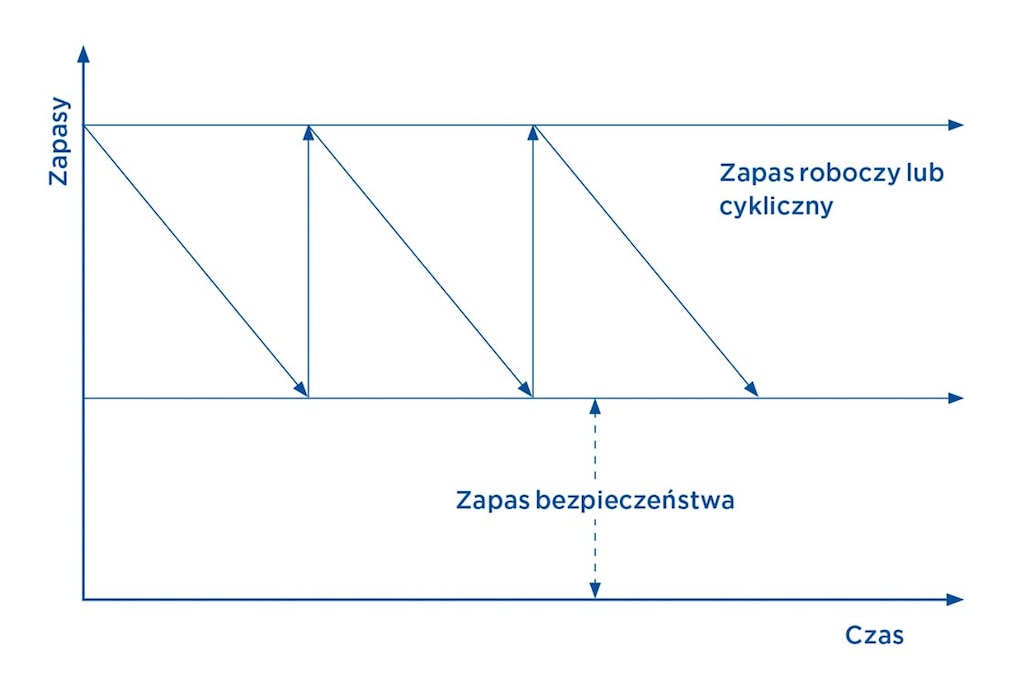

Przepływy zapasów magazynowych można zaprezentować graficznie za pomocą wykresu, na którym serie wartości maksymalnych przypadają na przyjęcia towaru, a stopniowe opadanie do wartości minimalnej odpowiada realizacji wydań i wysyłek towarów z magazynu. Ilustruje to poniższy wykres:

Prezentacja poziomów zapasu

Do kontroli wahań w ilości dostępnych zapasów będących konsekwencją zmian zapotrzebowania stosuje się dwie kluczowe koncepcje: zdefiniowany powyżej zapas zabezpieczający oraz minimalny zapas operacyjny.

Zapas operacyjny, cykliczny czy manipulacyjny to ilość danego produktu wykorzystywana do zaspokojenia zapotrzebowania, nie przekraczająca poziomu zapasu zabezpieczającego.

Jeżeli poziom stanu magazynowego spadnie do poziomu zapasu zabezpieczającego, będzie to oznaczało, że nadszedł czas złożenia nowego zamówienia u dostawcy (moment ten nazywamy punktem zamawiania).

Jak obliczyć zapas zabezpieczający?

Zapas zabezpieczający oblicza się na podstawie wzorów matematycznych uwzględniających poszczególne zmienne mające wpływ na tę wartość. Tak czy inaczej, proces ten coraz częściej przebiega w sposób zautomatyzowany, wykorzystując oprogramowanie wyposażone w funkcje dotyczące zarządzania zapasami, między innymi oprogramowanie WMS do zarządzania magazynem.

Standardowo przyjmuje się, że zapas zabezpieczający stanowi określony odsetek zapasu manipulacyjnego. Odsetek ten określa się na podstawie historycznych danych dotyczących sprzedaży (wydań z magazynu) oraz prognoz przyszłych transakcji (obliczenia dotyczące prognozy zapotrzebowania (demand forecasting)).

Aby zrozumieć definicję zapasu zabezpieczającego, należy przyjrzeć się tworzącym go zmiennym:

- Zmienność zapotrzebowania:

Nawet jeżeli dana firma posiada zoptymalizowaną strategię prognozowania zapotrzebowania, czasami konsumpcja może być zmienna i niemożliwa do dokładnej kontroli. Obecnie, między innymi w wyniku coraz bardziej dynamicznych zmian rynkowych, pojawiania się nowych produktów czy działalności konkurencji, obserwujemy jeszcze większą zmienność zapotrzebowania.

Wśród powyższych czynników należy również uwzględnić sezonowość sprzedaży, która także wywiera bezpośredni wpływ na poziomy gromadzonych zapasów. W związku z tym zmienność zapotrzebowania oblicza się, określając różnicę między ilością maksymalnej i średniej sprzedaży w danym okresie (pomijając w ten sposób sezonowe fluktuacje).

- Lead time czyli czas realizacji dostawy po stronie dostawców:

W tym przypadku lead time to szacowany czas dostawy zamówionych produktów od dostawcy do magazynu. Generalnie firma ustala z dostawcą konkretny czas dostawy. Należy do niego jednak dodać margines opóźnienia, który w razie potrzeby pokryje nam zapas zabezpieczający.

Przykładowo może się okazać, że chociaż średni czas realizacji dostawy po stronie dostawcy wynosi 10 dni, ze względu na panujące warunki meteorologiczne transport drogowy staje się trudniejszy i towar dociera do magazynu z 3-dniowym opóźnieniem. Podczas rozwiązywania zaistniałego problemu zapas zabezpieczający umożliwia zaspokojenie zapotrzebowania do czasu dostawy towarów i przywrócenia wymaganego stanu magazynowego.

- Poziom obsługi świadczonej przez firmę:

Poziom obsługi dotyczy zaspokojenia popytu i jest ustalany na podstawie oczekiwań klientów wobec firmy. Zapewnienie odpowiedniego poziomu obsługi oznacza, że magazyn może dostarczyć produkt zamówiony przez klient w chwili, w której go potrzebuje. Jest to wskaźnik odwrotny do braków towarowych.

Decyzja w zakresie odpowiedniego poziomu obsługi zależy od polityki handlowej firmy, rodzaju produktu i branży. Przykładowo, w logistyce branży e-commerce czasy realizacji dostaw są bardzo krótkie z uwagi na presję wywieraną na firmy przez rynek, aby błyskawicznie zapewniać wyjątkową jakość obsługi.

Znaczenie zapasu zabezpieczającego i związane z nim ryzyko

Utrzymanie bezpiecznego poziomu zapasów to ogromnie popularna strategia w sektorze logistyki. Nikt przecież nie chce prowadzić działalności w warunkach niepewności, a taki dodatkowy zapas przygotowuje firmę na wypadek nieprzewidzianych zdarzeń.

Tradycyjne matematyczne podejście do obliczania poziomów zapasów bazuje na wzorach o bardzo ograniczonych i nieco sztywnych zmiennych, podczas gdy otoczenie całej działalności logistycznej nabiera coraz większej złożoności.

W związku z tym firmy starają się sprostać ryzyku, równomiernie zwiększając zapas zabezpieczający, co często prowadzi do przewymiarowania zgromadzonych zapasów. Skutki nadwyżek magazynowych bezpośrednio oddziałują na koszty związane z magazynowaniem i logistyką oraz na sytuację finansową firmy.

Jak uniknąć przewymiarowania zapasu zabezpieczającego

Przyjrzyjmy się niektórym strategiom umożliwiającym zachowanie właściwego poziomu zapasu zabezpieczającego:

1. Nie dostosowuj równomiernie poziomu zapasu zabezpieczającego

Dynamika zmian zachodzących na rynku doprowadziła do powstania bardzo złożonych scenariuszy. W związku z tym te nieco sztywne metody okazały się nieprecyzyjne, ponieważ nie dają możliwości dostosowania wielkości zapasu zabezpieczającego do różnego poziomu zapotrzebowania, który ulega istotnym zmianom w zakresie każdej pozycji asortymentowej (SKU).

Wymaga to połączenia i przeanalizowania wzoru obejmującego wszystkie występujące zmienne. W jaki sposób można zatem, nie popadając w przesadę, dostosowywać poziomy zapasu zabezpieczającego w celu uwzględnienia możliwego ryzyka w magazynach, w których składuje się tysiące pozycji asortymentowych? Rozwiązanie przynoszą nowe technologie w dziedzinie big data dla sektora logistyki.

Na rynku istnieją różne rozwiązania informatyczne umożliwiające przetwarzanie ogromnej ilości danych i parametrów logistycznych oraz ich wykorzystywanie w sposób pozwalający uwzględnić ich znaczenie podczas podejmowania decyzji.

Jest to właściwie jedno z najistotniejszych zastosowań sztucznej inteligencji w logistyce, ponieważ dzięki wykorzystywaniu uczenia maszynowego oraz eksploracji danych programy te mogą dostarczyć rozwiązania umożliwiające ograniczenie zapasów zabezpieczających i nadanie priorytetów pozycjom kluczowym dla prawidłowego funkcjonowania firmy.

2. Usprawniaj te procesy i elementy, które kontrolujesz

Cały łańcuch dostaw charakteryzuje się ciągłą niepewnością, a nieprzewidziane zdarzenia sięgają wielu poziomów: strategii zakupowej, prognozowania sprzedaży, planowania zamówień u dostawców itp. Przywiązanie do wysokich poziomów zapasu zabezpieczającego jest zrozumiałe, ponieważ ostatecznie umożliwia zapewnienie ciągłości działalności firmy na wypadek nieoczekiwanego obrotu spraw.

Jednak wielu menadżerów logistyki wpada w pułapkę skupienia wysiłków na trafności obliczeń w ramach prognozowania popytu, a jednocześnie dalszego utrzymywania wysokich zapasów zabezpieczających „na wszelki wypadek”. W tym kontekście o wiele bardziej skutecznym podejściem jest skupienie uwagi na tych zmiennych, nad którymi można sprawować wewnętrzną kontrolę.

Przykładowo, redukcja wewnętrznych czasów realizacji pomaga skrócić cykle i ograniczyć stratę czasu, eliminując przy tym zdublowane działania. Magazyn jest oczywistym celem działań optymalizacyjnych, ponieważ obsługa ładunków zwykle zajmuje wiele czasu, a organizacja pracy czasem zawodzi.

Aby wyeliminować zmniejszające efektywność „wąskie gardła”, wiele firm stawia na automatyzację procesów w magazynie lub wdrożenie oprogramowania WMS do zarządzania magazynem, co umożliwia redukcję błędów oraz usprawnia i zwiększa elastyczność funkcjonowania obiektu.

3. Kontroluj poziomy zapasów, wykorzystując oprogramowanie do zarządzania magazynem

Czasami wadliwe zarządzanie informacjami dotyczącymi zapasów w firmie prowadzi do braków towarowych. Istotnym problemem są między innymi dysproporcje danych wykazywanych w rejestrach w stosunku do rzeczywistych ilości składowanych w magazynie.

Z tego względu rola systemów zarządzania magazynem ma zasadnicze znaczenie dla precyzyjnej kontroli zgromadzonych zapasów oraz zapewnienia odpowiedniego – nie za wysokiego i nie za niskiego – poziomu zapasu zabezpieczającego.

Oprogramowanie Easy WMS firmy Mecalux umożliwia:

- Ograniczenie wpływu błędów ludzkich i osiągnięcie całkowitej precyzji zarówno w odniesieniu do zarejestrowanych danych dotyczących zapasów, jak i lokalizacji produktów w magazynie.

- Stworzenie historycznej bazy danych ułatwiającej obliczanie szacunkowych ilości i wyciąganie wniosków na przyszłość.

- Ułatwienie dokładnej kontroli stanu magazynowego, wskazującej faktycznie niezbędną ilość zapasu zabezpieczającego dzięki zastosowanej klasyfikacji zapasów na podstawie szeregu parametrów logistycznych.

- Natychmiastowe wykrywanie incydentów i ustawienie powiadomień na potrzeby składania nowych zamówień.

Tradycyjne zasady regulujące poziomy stanu magazynowego opierały się na dość sztywnym założeniu ograniczonej liczby zmiennych uwzględnianych podczas obliczeń. Obecnie atutami warunkującymi powodzenie działalności logistycznej są: elastyczność pod względem organizacji magazynu oraz zarządzania zapasami. Jeżeli myślisz, że poziomy zapasu zabezpieczającego w Twoim magazynie są przewymiarowane, skontaktuj się z nami, a wspólnie opracujemy rozwiązanie dostosowane do Twoich rzeczywistych potrzeb.