Rodzaje opakowań i ich rola w logistyce

Rodzaj opakowania jest zagadnieniem znacznie wykraczającym poza ochronę produktu. Wielkość, materiał i wzór opakowań – prócz walorów czysto estetycznych docenianych przez klienta – mają bezpośredni wpływ na koszty magazynowania i transportu. Dlatego decyzje dotyczące wyboru opakowania handlowego, zbiorczego i transportowego niejednokrotnie mają strategiczne znaczenie dla przedsiębiorstwa.

W niniejszym artykule omawiamy najważniejsze kryteria doboru opakowań produktów z punktu widzenia logistyki. Czym różnią się opakowania handlowe, zbiorcze i transportowe? Jakie pełnią funkcje?

Rodzaje opakowań w logistyce: handlowe, zbiorcze i transportowe

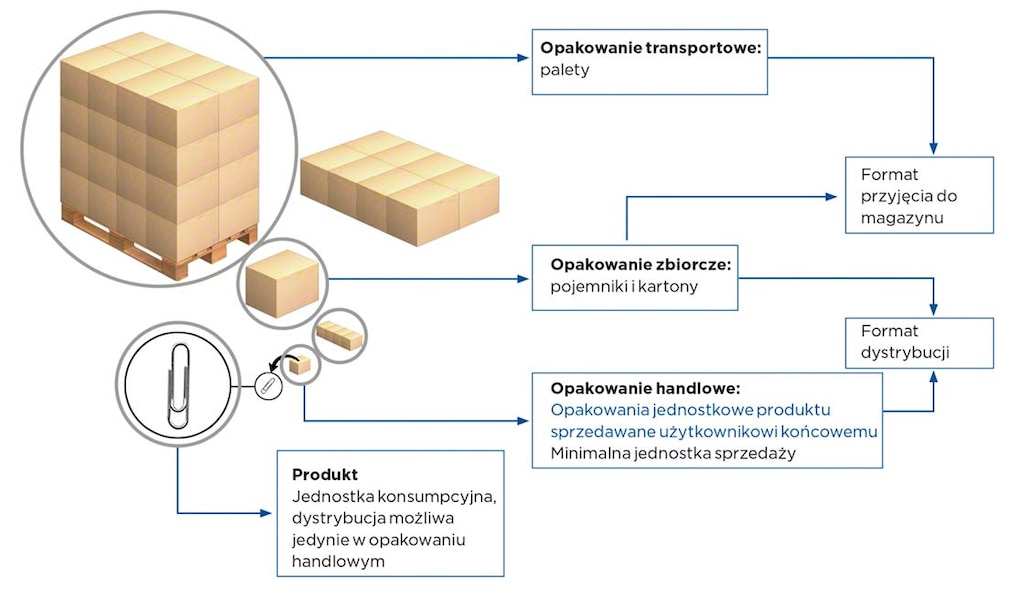

Każdy pojedynczy produkt może być przechowywany w różnego rodzaju opakowaniach jednocześnie. Według Unijnej Dyrektywy 94/62/WE opakowania klasyfikujemy następująco:

– Opakowanie handlowe (podstawowe)

Opakowanie handlowe służy do przechowywania i ochrony produktu. Ma bezpośredni kontakt z artykułem i pozwala utrzymać go w optymalnym stanie. Jest to zarazem najmniejsza porcja produktu przeznaczona do sprzedaży jednostkowej. Może to być puszka, karton, torebka, butelka, saszetka itd.

Cechy opakowań handlowych:

- Umożliwiają identyfikację produktu zgodnie z obowiązującymi przepisami, wskazują informacje dotyczące zastosowania i inne istotne dane, jak np. data ważności.

- Niektóre mogą również pomagać w identyfikacji marki i przyciągać uwagę konsumenta.

- Zapewniają stabilność w miejscu ekspozycji w sklepie (towar musi utrzymać się w regale).

- Izolują zawartość.

- Chronią produkt przy użyciu możliwie jak najmniejszej ilości materiału.

– Opakowanie zbiorcze

W opakowaniu zbiorczym umieszczana jest określona liczba opakowań jednostkowych. Stanowi dodatkową ochronę i ułatwia sprzedaż produktu na większą skalę. W tym celu stosuje się głównie pudełka tekturowe, rzadziej z tworzyw sztucznych. Przykładowo karton mleka stanowi opakowanie podstawowe, a pudełko z sześcioma kartonami jest opakowaniem zbiorczym.

Cechy opakowań zbiorczych:

- Mogą być układane w stosy (w magazynie lub punkcie sprzedaży) i chronią produkty przed uszkodzeniami podczas transportu.

- Zawierają określoną liczbę produktów.

- Przyciągają uwagę klienta – dotyczy to w szczególności opakowań zbiorczych przeznaczonych do bezpośredniej sprzedaży.

– Opakowanie transportowe

Opakowania transportowe zawierają określoną liczbę opakowań handlowych lub zbiorczych tworzących jednostkę ładunkową – do najczęściej spotykanych należą palety oraz pojemniki i pudełka kartonowe o wielkości dopasowanej do wymiarów palet.

Cechy opakowań transportowych:

- Są stabilne i umożliwiają zgromadzenie dużej liczby ładunków.

- Zapewniają optymalne wykorzystanie przestrzeni w magazynach i środkach transportu.

- Posiadają odpowiednie certyfikaty i są wykonane z wytrzymałych materiałów.

- Mogą mieć również wpływ na postrzeganie marki. Dotyczy to zwłaszcza logistyki e-commerce, gdzie opakowanie transportowe może budować wizerunek firmy (dobrym przykładem są rozpoznawalne pudełka Amazona).

Z punktu widzenia logistyki szczególne znaczenie ma jednostka ładunkowa. Jest to podstawowa jednostka w transporcie i magazynowaniu produktów. Zaliczane są do nich palety, pojemniki, beczki, szpule, kontenery IBC (znane również jako DPPL), worki, np. typu big-bag itp. Różne jednostki ładunkowe mogą być składowane w jednym magazynie w odrębnych strefach lub na odpowiednio przystosowanych do tego celu regałach.

Czynniki warunkujące dobór opakowania

Jednym z istotnych kryteriów doboru opakowań jest dążenie do redukcji kosztów bezpośrednich (zakup materiałów i gospodarowanie odpadami) i pośrednich (procesy kompletacji i pakowania, obsługi, magazynowania i straty wynikające z uszkodzeń). Przyjrzyjmy się podstawowym aspektom wpływającym na dobór rodzaju opakowania:

- Właściwości produktu, np. stan skupienia (ciecz, ciało stałe, gaz), masa i objętość, wrażliwość na czynniki zewnętrzne, stabilność (czy odkształca się pod wpływem nacisku), trwałość, stopień zagrożenia czy wartość.

- Proces produkcji i pakowania – decyduje o tym, jakie opakowania jednostkowe i zbiorcze można zastosować. Ich forma i wielkość zależą również od tego, czy produkty będą pakowane ręcznie czy automatycznie.

- Sposób transportu i magazynowania – należy wziąć pod uwagę wiele różnych czynników w tym zakresie, m.in. dopuszczalną wysokość stosów, czas przechowywania, metody obsługi (niektóre z nich mogą generować niepożądane drgania), liczbę operacji załadunku/rozładunku, ewentualną logistykę odzysku (zgodnie z polityką zwrotów w handlu elektronicznym wykorzystuje się czasem opakowania zbiorcze wielokrotnego użytku), temperaturę i wilgotność otoczenia podczas składowania i transportu.

- Wpływ odpadów opakowaniowych na środowisko oraz możliwość recyklingu lub ponownego wykorzystania opakowań.

- Punkty sprzedaży – należy uwzględnić, gdzie produkty będą eksponowane i w jaki sposób będzie przebiegała ich obsługa. W handlu elektronicznym warto z kolei zwrócić uwagę na doznania związane z rozpakowywaniem (unboxing), ponieważ stanowią one pierwszy kontakt fizyczny klienta z marką i produktem.

- Akty prawne i przepisy określające wymagania w sprawie opakowań, np. normy techniczne (EN lub ISO), zasady transportu międzynarodowego (np. Międzynarodowy Standard FAO dla Środków Fitosanitarnych nr 15, w skrócie ISPM nr 15), przepisy dotyczące środowiska i regulacje w sprawie przewozu i znakowania towarów niebezpiecznych, jak np. Umowa europejska dotycząca międzynarodowego przewozu drogowego towarów niebezpiecznych (ADR).

Strategie zarządzania pakowaniem

Ze sprawozdania The Empty Space Economy opublikowanego przez Forbes Insights wynika, że jedną czwartą przestrzeni w przewożonych kontenerach i paczkach zajmuje… powietrze. Dalej czytamy, że aż 66% ankietowanych z kadry wyższego szczebla uważa, że wyeliminowanie wolnego miejsca pozwoliłoby ograniczyć nakłady inwestycyjne na pakowanie o co najmniej 25%.

Cel ten można osiągnąć, stosując niektóre z poniższych strategii zarządzania pakowaniem:

– Normalizacja wymiarów opakowań

Jedną z głównych korzyści wynikających z normalizacji wymiarów jest optymalne zagospodarowanie przestrzeni na wszystkich etapach łańcucha dostaw, od produkcji, poprzez magazynowanie, aż po transport. Stąd tak powszechne w krajach europejskich zastosowanie europalet jako opakowań transportowych, które pozwalają maksymalnie wykorzystać dostępną przestrzeń.

W związku z tym bardzo dobrym pomysłem jest wzajemne zobowiązanie dostawców, operatorów logistycznych, dystrybutorów i sprzedawców do stosowania opakowań modułowych o wymiarach stanowiących podwielokrotność europalety, np. 600x400 mm (1/4 europalety), 600x800 mm (1/2 europalety) lub 300x400 mm (1/3 europalety). Dzięki temu można wykorzystać całą powierzchnię palety, a co za tym idzie, także dostępną przestrzeń w magazynie lub pojeździe.

– Automatyzacja transportu materiałów opakowaniowych

W pierwszej kolejności należy przeanalizować asortyment i odpowiednio dobrać wymiary podstawowe (stanowiące podwielokrotność wymiarów europalety) pasujące do większości przechowywanych produktów.

Należy przy tym pamiętać o ważnym z punktu widzenia kosztów transportu czynniku, jakim jest tzw. waga wymiarowa (lub inaczej wolumetryczna), która określa przestrzeń zajmowaną przez towar w stosunku do jego masy. Firmy przewozowe ustalają na jej podstawie stawki za transport lekkich, ale dużych paczek.

Na tym polu istotne udogodnienie stanowi integracja systemu WMS z systemami kontroli parametrów jednostek ładunkowych, wagami, etykieciarkami automatycznymi i cobotami wspomagającymi proces pakowania, ponieważ dzięki zgromadzonym danym dotyczącym asortymentu, oprogramowanie jest w stanie wskazać pracownikowi, jakiego opakowania powinien użyć do przygotowania konkretnego zamówienia.

Opakowanie jako element zwiększający wydajność logistyki

Aby prawidłowo określić możliwe sposoby poprawy zarządzania pakowaniem, warto najpierw sporządzić wykaz stosowanych opakowań handlowych, zbiorczych i transportowych, a następnie przeanalizować konsekwencje ewentualnej zmiany poszczególnych rodzajów opakowań.

Planując optymalizację pakowania w branży przemysłowej, warto z kolei wziąć pod uwagę materiały opakowaniowe, sposoby transportu wewnętrznego i zewnętrznego oraz składowania, a także koszty związane z gospodarką odpadami. Tylko kompleksowe podejście do problemu gwarantuje trafny wybór opakowań idealnie dostosowanych do potrzeb przedsiębiorstwa.