Optymalizacja przestrzeni magazynowej z wykorzystaniem systemu Pallet Shuttle

Optymalizacja przestrzeni magazynowej jest jednym z nadrzędnych celów każdego przedsiębiorstwa składującego towary. Wysokie ceny wynajmu powierzchni magazynowych lub koszty związane z budową nowego budynku sprawiają, że osoby odpowiedzialne za logistykę magazynową nieustannie poszukują możliwości efektywniejszego sposobu przechowywania ładunków w posiadanych obiektach składowania. Jak to osiągnąć, a przy tym zachować szybki i płynny przepływ towarów?

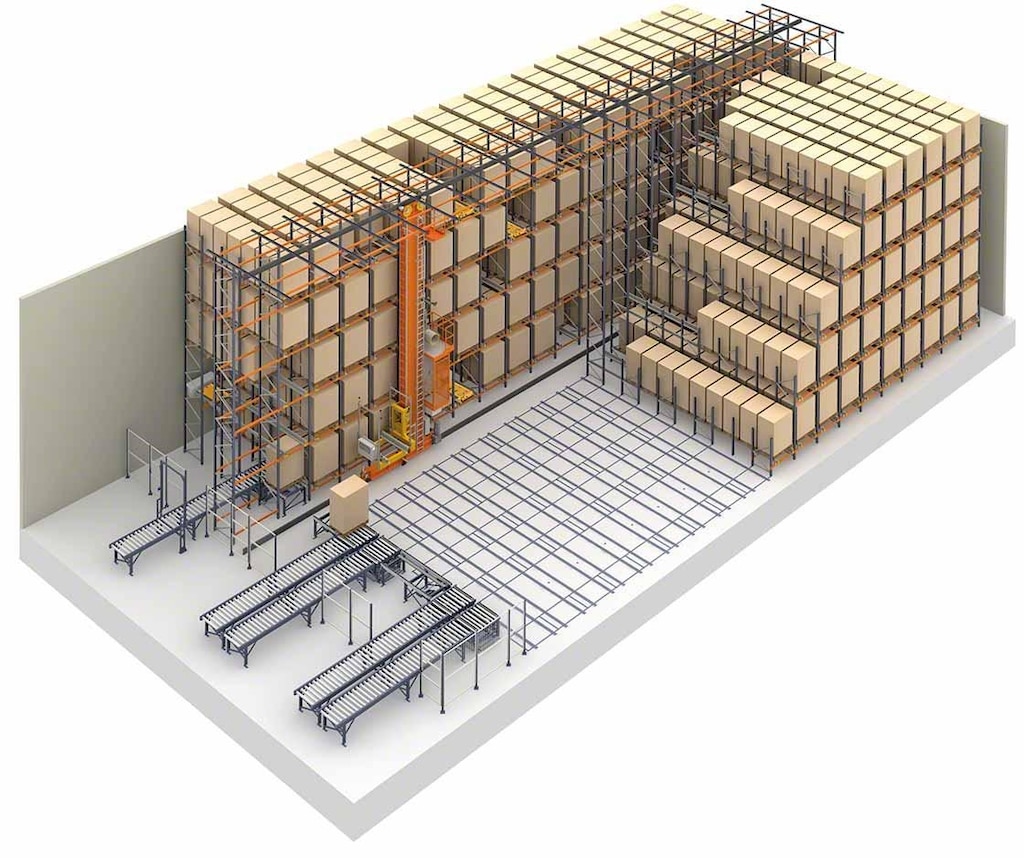

Rozwiązaniem jest zastosowanie regałów przeznaczonych do składowania akumulacyjnego oraz autonomicznych wózków Pallet Shuttle. Regały akumulacyjne (np. regały wjezdne), jak sama nazwa wskazuje, umożliwiają gromadzenie na mniejszej przestrzeni większej liczby palet, z kolei system Pallet Shuttle (w wersji pół lub w pełni automatycznej) odpowiedzialny jest za obsługę ładunków wewnątrz kanałów regałowych. Połączenie cech i zalet obydwu rozwiązań sprawi, ze optymalizacja przestrzeni magazynowej stanie się możliwa bez ponoszenia wysokich kosztów przez przedsiębiorstwo.

W tym artykule przedstawimy najważniejsze zalety systemów składowania akumulacyjnego oraz platformy Pallet Shuttle, a także omówimy ich zastosowanie w praktyce, na podstawie przykładów firmy, które zdecydowały się na wdrożenie obydwu rozwiązań.

Zalety stosowania regałów do składowania akumulacyjnego i systemu Pallet Shuttle

Lista wszystkich korzyści związanych ze stosowaniem regałów akumulacyjnych i systemu Pallet Shuttle jest długa. Dlatego poniżej przedstawiamy cztery najważniejsze zalety wykorzystywania obydwu rozwiązań, które powinny skłonić kierowników odpowiedzialnych za gospodarkę magazynową do rozważenia ich instalacji w swoim obiekcie składowania. Oto one:

- regały do składowania akumulacyjnego optymalizują wykorzystanie przestrzeni magazynowej dzięki wykorzystaniu głębokości kanałów, w których przechowywane są ładunki, oraz ograniczeniu liczby wymaganych korytarzy roboczych;

- system Pallet Shuttle w zastosowaniu z regałami do składowania akumulacyjnego ogranicza liczbę ruchów, które należy wykonać w związku z obsługą towaru, i skraca czas załadunku i rozładunku palety;

- wózki Pallet Shuttle zapewniają sprawną rotację towarów, umożliwiając pracę zarówno w systemie FIFO, jak i LIFO;

- obydwa rozwiązania cechują się duża uniwersalnością. Mogą być stosowane w chłodniach i mroźniach i doskonale sprawdzą się do składowania m.in. towarów niebezpiecznych i ładunków wielkogabarytowych

Przykłady realizacji wykorzystujących rozwiązania do składowania akumulacyjnego i system Pallet Shuttle

Zastosowanie składowania akumulacyjnego w połączeniu z systemem Pallet Shuttle doskonale sprawdza się w przypadku firm, które w magazynach obsługują dużą liczbę palet przypadających na jednostkę magazynową oraz przeprowadzają wiele operacji załadunku i rozładunku palet na regałach. Więcej informacji na temat specyfiki działania Palet Shuttle prezentuje poniższy film:

Poniżej przedstawiamy przykłady firm, dla których optymalizacja przestrzeni magazynowej była priorytetem i której uzyskanie okazało się możliwe, przy pomocy regałów do składowania akumulacyjnego oraz wózków Pallet Shuttle.

Magazyn firmy Hemosa – optymalizacja przestrzeni magazynowej dzięki automatyzacji składowania akumulacyjnego

Hemosa, hiszpańska firma zajmująca się dystrybucją produktów mięsnych, we współpracy z Mecaluxem postanowiła zautomatyzować procesy magazynowe w swoich chłodniach. Projekt założył dostarczenie dwóch rozwiązań przeznaczonych do akumulacyjnego składowania palet: regałów przepływowych oraz bloków regałów obsługiwanych przez Pallet Shuttle i układnicę.

W automatycznej wersji systemu Pallet Shuttle obsługą wózka zajmuje się układnica, która transportuje go do odpowiedniego kanału regałów w celu pobrania lub odłożenia wybranej palety. Ruchem wszystkich urządzeń oraz planowaniem i zarządzaniem przepływem ładunków steruje system zarządzania magazynem Easy WMS zaprojektowany przez Mecalux.

Dzięki zastosowanym rozwiązaniom firma Hemosa spełniła założone cele, którymi była optymalizacja przestrzeni magazynowej – obiekt w tej chwili może pomieścić ponad 1000 palet – oraz zwiększenie produktywności magazynu.

Magazyn firmy Didactic: półautomatyczny system Pallet Shuttle w służbie branży medycznej

Nieustanny rozwój firmy Didactic, producenta wyrobów medycznych, sprawił, że dotychczasowy magazyn wymagał rozbudowy. Do tej pory w obiekcie stosowane były wyłącznie dostarczone przez Mecalux regały paletowe. Jednak Didactic potrzebował rozwiązania, które umożliwi stały przepływ towarów i ich szybką wysyłkę, a zarazem jego zaimplementowanie nie będzie zakłócać odbywających się w magazynie operacji.

W odpowiedzi na potrzeby klienta firma Mecalux dostarczyła sześć bloków regałów wjezdnych, które są przystosowane do składowania ładunków o różnej charakterystyce i rotacji. Do ich obsługi wykorzystywany jest system Pallet Shuttle w wersji półautomatycznej. To znaczy, że operator za pośrednictwem wózka widłowego umieszcza platformę Pallet Shuttle w odpowiednim kanale, a następnie dostarcza paletę na pierwszą pozycję w regale. Wózek Pallet Shuttle, po odebraniu palety, samoczynnie transportuje ją do pierwszego wolnego miejsca. W przypadku rozładunku towaru cała operacja wykonywana jest w odwrotnej kolejności. Operator steruje platformą Pallet Shuttle, wydając jej polecenia za pomocą tabletu.

Optymalizacja przestrzeni magazynowej z wykorzystaniem regałów wjezdnych i platform Pallet Shuttle pozwoliła w pełni wykorzystać dostępne miejsce w magazynie, uzyskać większą pojemność składowania oraz usprawnić przyjęcia i wydania ładunków.

Magazyn firmy Rockwool: optymalizacja przestrzeni magazynowej i składowanie towarów wielkogabarytowych

Przykład realizacji wykonanej dla firmy Rockwool – producenta wyrobów z wełny mineralnej, która wykorzystywana jest w budownictwie – jest dowodem na dużą uniwersalność systemu składowania akumulacyjnego z wózkami Pallet Shuttle.

Charakterystyka wielkogabarytowych towarów składowanych w magazynie Rockwool wymagała specjalnego przystosowania instalacji regałowych obsługiwanych przez Pallet Shuttle. Szerokość ich kanałów została poszerzona do 2,5 m, dzięki czemu mogą pomieścić palety o wymiarach 1000 x 2400 mam i wadze do 200 kg. Podobnie jak w przypadku magazynu Didactic, zastosowana wersja systemu Pallet Shuttle jest półautomatyczna, a transportem platformy pomiędzy kanałami regałów zajmuje się operator wózka widłowego.

Optymalizacja magazynu dzięki akumulacyjnym systemom składowania

Jeśli Twoim celem jest optymalizacja przestrzeni magazynowej, rozważ zastosowanie akumulacyjnych systemów składowania obsługiwanych przez Pallet Shuttle. Powyższe przykłady pokazują, że wybór odpowiednich rozwiązań magazynowych pozwala w pełni wykorzystać dostępne w magazynie miejsce bez potrzeby przeprowadzania kosztownych inwestycji związanych z fizyczną rozbudową obiektu. Dlatego zapraszamy do kontaktu – nasi eksperci szczegółowo przeanalizują każdy przypadek i dopasują najlepsze rozwiązanie spełniające wszystkie potrzeby danej firmy.