Regały paletowe wjezdne (drive-in)

System magazynowania akumulacyjnego do składowania produktów jednorodnych maksymalnie wykorzystujący dostępną przestrzeń magazynową.

Opis produktu

Regały wjezdne i przejezdne – idealny system składowania produktów jednorodnych o dużej liczbie palet na jednostkę asortymentową.

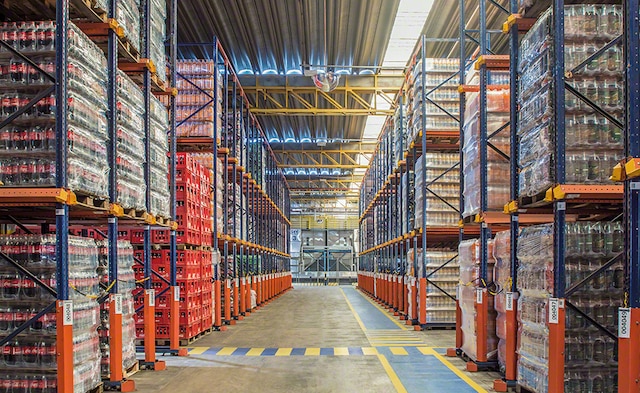

Regały wjezdne to prosty i dostępny system składowania akumulacyjnego pozwalający na duże zagęszczenie ładunków. Regały te tworzą korytarze, którymi wózki widłowe wjeżdżają w głąb instalacji, aby wykonać operacje odkładania lub pobierania jednostek ładunkowych. Rozwiązanie to pozwala uzyskać znaczny wzrost pojemność magazynu w porównaniu z regałami paletowymi.

Regały wjezdne są dostępne w dwóch wersjach różniących się systemem zarządzania ładunkami: regały drive-in (regały magazynowe wjezdne: jednostki ładunkowe są obsługiwane z jednego korytarza roboczego) oraz regały drive-through (regały przejezdne: palety są odkładane z jednej strony regału i pobierane z drugiej).

Regały wjezdne – zalety

- Maksymalne wykorzystanie powierzchni: umożliwiają optymalne zagospodarowanie zarówno powierzchni, jak i wysokości magazynu, dzięki czemu oferują większą pojemność składowania w porównaniu ze zwykłymi regałami paletowymi.

- Proste i dostępne: regały wjezdne i przejezdne to najprostszy system składowania akumulacyjnego, wymagający najmniejszych nakładów inwestycyjnych.

- Konfigurowalne: głębokość i wysokość regałów można dostosować do wymagań klienta oraz do charakterystyki składowanych jednostek ładunkowych.

- Jeden lub dwa korytarze obsługowe: jednostki ładunkowe można obsługiwać z jednego korytarza lub odkładać na regale z korytarza przedniego i pobierać z tylnego.

- Elementy naprowadzające: regały drive-in Mecaluxu są wyposażone w rozwiązania ułatwiające poruszanie się wózków widłowych w korytarzach towarowych oraz poprawne odkładanie palet na regale.

- Oszczędność zużycia energii: regały wjezdne drive-in pozwalają składować taką samą liczbę jednostek ładunkowych na znacznie mniejszej powierzchni, co przynosi korzyści finansowe wynikające z mniejszej kubatury chłodzenia.

- Łatwe zarządzanie zapasami: w każdym korytarzu towarowym składuje się inny rodzaj produktu, co ułatwia sprawowanie kontroli nad stanem magazynowym.

- Dla różnych rodzajów palet: magazyn wjezdny umożliwia składowanie ładunków na paletach o różnych wymiarach i wadze.

Regały drive-in wykorzystały dostępną przestrzeń i pozwoliły nam osiągnąć znaczny wzrost pojemności magazynu

Regały wjezdne – zastosowania

Idealne do składowania dużej liczby palet przypadającej na niewiele referencji.

Regały wjezdne to najlepsze rozwiązanie dla firm zarządzających jednorodnymi produktami o dużej liczbie palet przypadającej na każdy z nich, które chcą maksymalnie wykorzystać dostępną powierzchnię, aby zwiększyć pojemność magazynu.

Jak działają regały wjezdne i przejezdne?

Pobieranie i odkładanie jednostek ładunkowych na regałach wjezdnych i przejezdnych

Sposób obsługi ładunków różni się w zależności od konfiguracji regału. W przypadku regałów wjezdnych operacje pobierania i odkładania są wykonywane z jednego korytarza obsługowego. Z kolei regały przejezdne są obsługiwane z dwóch różnych korytarzy.

Opinie klientów

Realizacje

Więcej realizacjiRegały wjezdne – elementy składowe

Regały magazynowe wjezdne Mecaluxu wyróżnia dbałość o najwyższą jakość wykonania wszystkich elementów wchodzących w skład tego systemu. Elementy najbardziej narażone na zużycie i korozję są poddawane procesowi malowania kataforetycznego.

Konstrukcja regałów wjezdnych składa się z zespołu ram, które stanowią podporę pionową dla całego systemu oraz tworzą wewnętrzne korytarze towarowe wyposażone w szyny, czyli profile poziome, na których spoczywają jednostki ładunkowe.

Regały wjezdne Mecaluxu są wyposażone w elementy (niektóre opcjonalne) zwiększające bezpieczeństwo instalacji, na przykład poprzez zapobieganie wypadkom podczas przemieszczania się wózków widłowych wzdłuż kanałów towarowych wewnątrz regału.

Katalogi

Podręcznik bezpieczeństwa w magazynie

Działanie, eksploatacja, przeglądy i utrzymanie regałów wjezdnych

Pobierz

Często zadawane pytania

Regały wjezdne, nazywane też regałami drive-in oraz regałami przejezdnymi (drive-through), to system składowania akumulacyjnego pozwalający na duże zagęszczenie ładunków złożony z regałów z wewnętrznymi korytarzami towarowymi, w których znajdują się szyny służące jako punkt oparcia dla jednostek ładunkowych. Wózki widłowe wjeżdżają w głąb korytarzy, aby pobrać lub odłożyć paletę. Rozwiązanie to pozwala dostosować wysokość i głębokość korytarzy w taki sposób, aby maksymalnie wykorzystać dostępną przestrzeń i uzyskać znacznie większą pojemność magazynu w porównaniu z możliwościami, jakie oferują zwykłe regały paletowe.

Regały wjezdne występują w dwóch wariantach odpowiadających dwóm strategiom zarządzania ładunkami: regały drive-in oraz drive-through. Najczęściej spotykaną wersją tego systemu są regały wjezdne drive-in, w których operacje pobierania i odkładania jednostek ładunkowych wykonuje się z tego samego korytarza obsługowego, a więc zgodnie z metodą LIFO (last in, first out): ostatnia odłożona paleta jest pierwszą do pobrania. Z kolei w systemie drive-through odkładanie i pobieranie jednostek ładunkowych wykonuje się z dwóch różnych korytarzy obsługowych. Oznacza to, że ładunki trafiają na miejsce paletowe z jednej strony regału i są pobierane z drugiej. W tym przypadku kolejność załadunku i rozładunku korytarza towarowego odpowiada metodzie FIFO (first in, first out): pierwsza odłożona paleta jest pierwszą do pobrania. Ten wariant jest stosowany w magazynach buforowych lub magazynach pośrednich, gdzie pozwala regulować przepływy ładunków między dwiema strefami (np. między produkcją i strefą wysyłek lub między różnymi strefami procesu produkcyjnego).

Regały wjezdne i przejezdne to akumulacyjne systemy składowania spełniające szeroki zakres wymagań. Ich pojemność jest znacznie wyższa niż regałów paletowych, a w porównaniu z innymi systemami pozwalającymi na duże zagęszczenia ładunków są prostsze konstrukcyjnie i bardziej dostępne. Jednak konieczność wjeżdżania wózkami widłowymi w głąb regałów wydłuża czas pobierania i odkładania ładunków. W magazynie wjezdnym każdy korytarz towarowy jest zarezerwowany tylko dla jednej jednostki asortymentowej, dlatego to rozwiązanie nie jest zalecane dla firm zarządzających szeroką gamą produktów. Mecalux w takich przypadkach oferuje inne systemy składowania akumulacyjnego ułatwiające obsługę ładunków bardziej zróżnicowanych, takie jak regały przepływowe, regały push-back czy system Pallet Shuttle.

O ile nie istnieją ograniczenia konstrukcyjne budowy samego regału, maksymalna wysokość instalacji jest uzależniona od wysokości podnoszenia stosowanych urządzeń transportu bliskiego oraz od ich systemów wspomagających manipulowanie ładunkami (kamery, preselektory wysokości podnoszenia etc.).

Wysokość każdego poziomu regałów wjezdnych zależy od wysokości jednostki ładunkowej oraz przyjętego rozwiązania konstrukcyjnego: regał z szyną GP lub szyną C. W pierwszym przypadku wysokość poziomu = wysokość jednostki ładunkowej + 150 mm. W drugim – do wysokości jednostki ładunkowej należy doliczyć 200 mm.

Głębokość każdego korytarza jest sumą głębokości wszystkich palet (uwzględniając wystający ładunek) oraz 25 mm luzu przypadającego na każdą jednostkę ładunkową. Z kolei liczba palet magazynowanych w każdym korytarzu towarowym jest zazwyczaj wielokrotnością partii produkcyjnych lub palet mieszczących się w samochodzie ciężarowym. Na przykład regał wjezdny do magazynowania zamówień gotowych mógłby mieć 11 palet na głębokość i 3 na wysokość, żeby w sumie pomieścić 33 palety, czyli ładowność jednego samochodu ciężarowego.

Aby osiągnąć maksymalną wydajność, na wszystkich paletach składowanych w jednym kanale towarowym musi znajdować się ta sama jednostka asortymentowa. Pozwoli to uniknąć niepotrzebnych manipulacji.

W odróżnieniu od regałów paletowych w magazynie wjezdnym jednostki ładunkowe umieszczane są na regale szerszą stroną, to znaczy z płozami ułożonymi prostopadle do profili szyn. Operator wózka widłowego odkłada jednostkę ładunkową, opierając płozy palety na szynach.

Do obsługi regałów paletowych wjezdnych stosuje się wózki widłowe z przeciwwagą oraz wózki z wysuwanym masztem. Maksymalna wysokość podnoszenia wózków z przeciwwagą zazwyczaj nie przekracza 7,5 m, natomiast wózki z wysuwanym masztem mogą obsługiwać ładunki na poziomie 11 m.

Wózki widłowe przemieszczają się wewnątrz korytarzy towarowych, dlatego niezbędne jest wyliczenie odpowiednich marginesów, aby mogły pracować bezpiecznie, np. minimalny luz wynoszący 75 mm z każdej strony wózka względem pionowych elementów regału. Należy również pamiętać, aby pierwszy poziom szyn nośnych znajdował się na wysokości, gdzie nie będzie kolidować z elementami wózka widłowego, np. z podwoziem.

Zapytaj eksperta