Zalety stosowania analizy ABC do klasyfikacji zapasów w magazynie

Klasyfikacja zapasów według metody ABC pozwala na dystrybucję towarów w magazynie w oparciu o ich znaczenie dla firmy, udział w jej majątku i poziom rotacji. System ten kładzie nacisk na zakup i rozmieszczenie produktów nie ze względu na ich gabaryty lub liczbę, ale na związaną z nimi wartość.

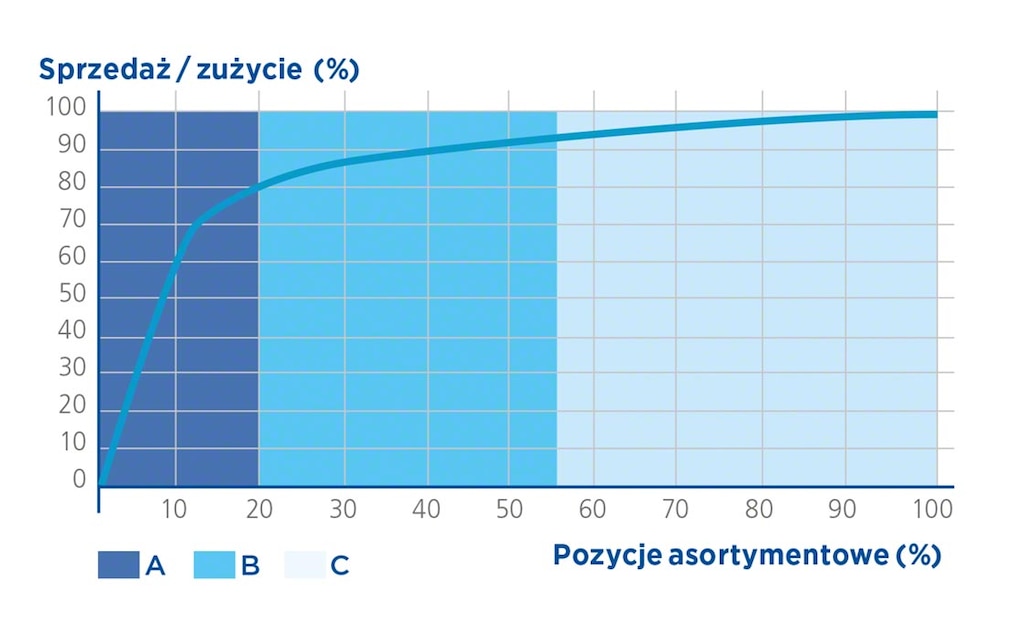

Kryterium podziału ABC jest oparte na zasadzie Pareta (zasadzie 80/20), zgodnie z którą 20% przyczyn generuje 80% zdarzeń mogących wystąpić w przedsiębiorstwie. Stosując ją w odniesieniu do magazynu, możemy stwierdzić, że 20% artykułów generuje 80% przepływów towaru, podczas gdy 80% produktów odpowiada za pozostałe 20% przepływów.

Klasyfikacja zapasów za pomocą metody ABC

Pozycje asortymentowe są klasyfikowane w obrębie trzech kategorii:

- Artykuły o rotacji A

Pod względem ilości zwykle stanowią 20% stanu magazynowego, lecz cechuje je największy poziom rotacji, a w związku z tym mają wysokie znaczenie strategiczne. Pozycje A to produkty, w które firma zainwestowała najwięcej środków i które generują 80% przychodów, dlatego należy unikać braku zapasów z tej grupy w magazynie.

Do tej grupy należą również te pozycje asortymentowe, które ze względu na swoje cechy mają kluczowe znaczenie dla prawidłowego funkcjonowania firmy. Zaleca się sprawowanie dokładnej kontroli nad zapasami pozycji ujętych w grupie A za pomocą częstych, a nawet stałych inwentaryzacji.

Pod względem lokalizacji w magazynie pozycje kategorii A zwykle znajdują się na niskich poziomach regałów, w miejscach bezpośrednio i łatwo dostępnych dla operatora, a także w pobliżu doków załadunkowych.

- Artykuły o rotacji B

Odznaczają się średnią częstotliwością przepływu. Pod względem ilości zwykle stanowią 30% stanu magazynowego. Są to artykuły uzupełniane rzadziej, dlatego mogą mieć niższą wartość i mniejsze znaczenie w działalności firmy od produktów z grupy A.

W tym przypadku należy zwrócić uwagę na zmienny charakter pozycji ujętych w grupie B, ponieważ w pewnym momencie mogą znaleźć się w grupie o rotacji A lub też w grupie C. Zaopatrzenie w te produkty można prowadzić, stosując zasadę zapasu minimalnego/maksymalnego, zamiast poddawać je dokładnej kontroli i nieustannie kierować zlecenia zakupowe do dostawcy (co może mieć miejsce w przypadku grupy A).

W magazynie produkty te znajdują się na na wyższych poziomach instalacji bądź na regałach, w których priorytetem nie jest szybkość obsługi towaru.

- Artykuły o rotacji C

W ujęciu ogólnym produkty z grupy C są najliczniejsze, gdyż zwykle stanowią 50% zgromadzonych pozycji asortymentowych. Są to jednak produkty najrzadziej zamawiane przez klientów.

Nie są to artykuły o znaczeniu strategicznym, dlatego zasoby przeznaczane do ich kontroli mogą być mniejsze. Zaopatrzenie w nie jest zwykle regulowane w oparciu o zapas zabezpieczający. Zaleca się jednak ich monitorowanie, aby nie stały się zapasami przestarzałymi o zerowej rotacji. Należy również w tym przypadku przeanalizować kwestie ekonomiczne i zadecydować czy przeznaczyć część środków na utrzymywanie zapasów tych pozycji.

W magazynie asortyment ten jest składowany na na najwyższych i najtrudniej dostępnych poziomach regałów, a także w miejscach najbardziej oddalonych od doków załadunkowych.

Jak klasyfikować produkty za pomocą strategii ABC?

Nie istnieje jeden sposób klasyfikacji produktów w ramach kategorii A, B i C. Każda firma określa go przy uwzględnieniu rodzaju prowadzonej działalności oraz charakterystyki zapotrzebowania i właściwości produktów. Odwołując się do teorii, istnieją trzy główne metody pozwalające na obliczanie wskaźnika rotacji zapasów danego asortymentu:

- Klasyfikacja ABC przy uwzględnieniu kosztu jednostkowego:

Towary są klasyfikowane stosownie do poziomu inwestycji w zapasy, tzn. im wyższy koszt danego produktu, tym więcej uwagi jest mu poświęcane w ramach zarządzania zaopatrzeniem. Takie podejście jest pomocne podczas magazynowania produktów o dużej rozbieżności pod względem wartości (a niekoniecznie sprawdza się w przypadku produktów o podobnych cenach).

- Klasyfikacja ze względu na łączną wartość w zasobach magazynowych:

Różnica w porównaniu z poprzednią metodą polega na tym, że system ten uwzględnia jednostki magazynowane w ramach zapasów dla każdej pozycji w chwili wykonywania obliczeń.

W przypadku tej metody często zdarza się, że podczas klasyfikacji artykułów znajdują się one na granicy między kategoriami i trudniej jest określić klasę, do której należą. Ponadto klasyfikacja ulega ciągłym zmianom, co wymusza cotygodniowe lub comiesięczne kalkulacje, aby uniknąć dezaktualizacji systemu.

- Klasyfikacja ABC ze względu na wielkość popytu i wartość sprzedaży:

Jest to najbardziej rozpowszechniona metoda organizacji towaru w magazynie. Jako podstawę obliczeń przyjmuje się zapotrzebowanie na towary oraz ich wartość. Metoda ta jest bardziej zaawansowana niż dwie poprzednie: chociaż produkt jest istotnym elementem stanu magazynowego ze względu na jego wysoką wartość, jeżeli nie jest często sprzedawany, nie zajmuje przestrzeni magazynowej przeznaczonej dla pozycji z grupy A.

Należy przy tym podkreślić, że aby klasyfikacja ABC w większym stopniu odpowiadała realiom, zapotrzebowanie na dany produkt nie może być jedynym rozpatrywanym wskaźnikiem. Nie należy zapominać o innych uwarunkowaniach, takich jak marża zysku wypracowywana w ramach sprzedaży każdego produktu czy też skutki braków towarowych.

Różnica między tymi dwiema metodami dotyczy kryteriów stosowanych do klasyfikacji towarów, lecz sposób grupowania pozycji opiera się na tej samej zasadzie. Zestawiając dane liczbowe w tabeli lub wykazie, zauważamy, że są one uszeregowane w porządku malejącym, w którym produkty stanowiące górne 15% należą do grupy A (pierwsze pozycje), kolejne 20% klasyfikuje się w grupie B, a pozostałe 65% odpowiada grupie C (zajmują mniej więcej od połowy do ostatnich pozycji tabeli).

Zastosowanie metody ABC do organizacji magazynu

Strategia ABC leży u podstaw opracowania układu magazynu. Jak wykorzystać tę klasyfikację zapasów do organizacji składowanych ładunków?

1. Dostosuj systemy magazynowania do poszczególnych grup składowanych pozycji, aby maksymalnie wykorzystać dostępną przestrzeń

Na etapie planowania rozmieszczenia towarów w magazynie klasyfikacja przy użyciu metody ABC powinna być kolejnym parametrem, który należy rozpatrywać łącznie z innymi istotnymi cechami produktów, takimi jak zagrożenia w przypadku produktów niebezpiecznych, temperatura składowania, wymiary, ciężar itp.

Jaki związek istnieje zatem między analizą ABC i systemami magazynowania? Zaleca się wyposażyć magazyn w różne rodzaje regałów, aby odpowiadały one przepływom w ramach każdej grupy produktów oraz umożliwiały optymalizację dostępnej przestrzeni magazynowej. Ujednolicenie jednostek ładunkowych (palet lub pojemników) pomaga uelastycznić zarządzanie rozmieszczeniem towarów w magazynie, ponieważ pozwala na ich reorganizację.

Często stosowaną praktyką jest umieszczanie pozycji z grupy A na regałach akumulacyjnych znajdujących się w pobliżu doków załadunkowych lub strefy kompletacji ze względu na stały przepływ większej liczby palet dla danej pozycji. Z kolei towary o niższym poziomie rotacji umieszcza się na regałach paletowych, które zapewniają bezpośredni dostęp do produktu, gdy jest on potrzebny. Przykładem przeprojektowania układu przestrzeni obiektu z zastosowaniem tego rodzaju strategii jest magazyn hiszpańskiej firmy Marvimundo.

2. Przyspiesz transport między poszczególnymi strefami, stosując systemy automatyczne

Strategia ABC jest przydatna do klasyfikowania produktów ze względu na ich wartość i poziom rotacji. Gdy jednak większość składowanego asortymentu podlega wysyłce w bardzo krótkich terminach (tak jak to często ma miejsce w przypadku magazynów obsługujących procesy logistyczne dla e-commerce), konieczne jest usprawnienie funkcjonowania magazynu w celu terminowego przygotowywania zamówień. Jak to zrobić?

- Automatyczne systemy transportu, np. przenośniki rolkowe, umożliwiają przyspieszenie przepływu ładunków, ograniczenie liczby czynności wykonywanych w trakcie kompletacji oraz skrócenie czasu przemieszczania towarów.

- Wózki z napędem elektrycznym takie jak Pallet Shuttle, ułatwiają obsługę ładunku we wjezdnych systemach magazynowych, zarówno w wersji półautomatycznej, jak i całkowicie zautomatyzowanej z wykorzystaniem układnic.

- Prawidłowy dobór sposobu kompletacji czy przygotowywania zamówień oraz właściwa organizacja całego procesu mają kluczowe znaczenie dla optymalizacji tras pobieranych ładunków.

3. Wykorzystaj potencjał oprogramowania magazynowego do ustalenia reguł warunkujących rozmieszczanie towarów z zastosowaniem metody ABC

Dzięki systemom WMS do zarządzania magazynem klasyfikacja towarów metodą ABC jest jeszcze bardziej efektywna. Oprogramowanie umożliwia:

- Ustalenie strategii na rzecz defragmentacji: jej celem jest maksymalne zagęszczenie dostępnej przestrzeni magazynowej poprzez rozmieszczenie towarów stosownie do strefy rotacji, do której przynależną lub wymaganej odległości od ramp załadunkowych w celu przyspieszenia wysyłki.

- Uporządkowanie priorytetów w zakresie uzupełniania zapasów w celu odpowiedniego zaopatrzenia stref magazynowania i kompletacji oraz zapobiegania przestojom podczas przygotowywania zamówień.

- Ścisłe monitorowanie przepływu towarów: kontrola zapasów w magazynie ma nadrzędne znaczenie dla przypisywania poszczególnych produktów do klas ABC. Na koniec należy wspomnieć, że klasyfikacja zwykle ulega zmianom i poszczególne artykuły często zmieniają kategorie. Wymaga to dokonania zmian w lokalizacji ich składowania lub w podziale układu przestrzeni magazynowej na poszczególne strefy.

Klasyfikacja pozycji asortymentowych metodą ABC pozwala zaoszczędzić czas i usprawnić czynności związane z logistyką magazynową. Wprowadź tę strategię zarządzania towarem w Twoim magazynie już dziś. Skontaktuj się z nami, a nasi eksperci dopilnują, aby cały proces przebiegł szybko i sprawnie.