Układ magazynu jest pierwszym krokiem w przygotowaniu prawidłowo funkcjonującego obiektu. Odpowiedni rozkład powierzchni magazynu jest skomplikowanym zadaniem, z którym musi zmierzyć się projektant. Artykuł ten skupia się na najważniejszych czynnikach, które należy wziąć pod uwagę, projektując układ magazynu, oraz przedstawia przykład projektu magazynu, który uwzględnia sześć stref wydzielonych ze względu na podejmowane w nich działania.

Na ogół projektant magazynu ma do dyspozycji przestrzeń, w której pewne czynniki stanowią poważne ograniczenie dostępnej powierzchni. Z tego powodu konieczna jest dokładna analiza dystrybucji.

Na etapie określania układu wewnętrznego i zewnętrznego magazynu mogą wystąpić trzy różne sytuacje, które wiążą się z koniecznością innego rozmieszczenia przestrzeni. Chodzi w szczególności o tworzenie nowych magazynów, rozbudowę istniejących oraz reorganizację magazynów, które są obecnie w eksploatacji.

Ostatnia z wymienionych sytuacji nie wymaga podejmowania decyzji mających duże znaczenie na rozwój działalności firmy w średnim i długim okresie.

Jednak bez względu na sytuację ogólny układ obiektu musi być zgodny z dobrym systemem magazynowania, tzn. z systemem, który spełnia następujące potrzeby:

- Najlepsze wykorzystanie przestrzeni, ograniczenie przeładunku towarów do minimum.

- łatwość dostępu do magazynowanego produktu.

- Maksymalny możliwy wskaźnik rotacji

- Maksymalna elastyczność układania produktu oraz łatwość kontroli ilości składowanych towarów

Aby osiągnąć te cele, należy najpierw wykonać układ planimetryczny, bardziej znany pod angielską nazwą lay-out, tzn. projekt lub układ magazynu na płaszczyźnie.

Lay-out należy wykonać przede wszystkim zgodnie z zasadami właściwego magazynowania, które wymieniono powyżej, unikając stref i punktów wąskich gardeł, ułatwiając zadania przeładunkowe i określając urządzenia konieczne do zwiększenia prędkości ruchu w celu ograniczenia czasu pracy.

W projekcie magazynu i jego układu należy idealnie zdefiniować następujące strefy:

A. Strefy załadunku i rozładunku.

B. Strefę przyjmowania.

C. Strefę magazynowania.

D. Strefę kompletacji zamówień.

E. Strefę wysyłek.

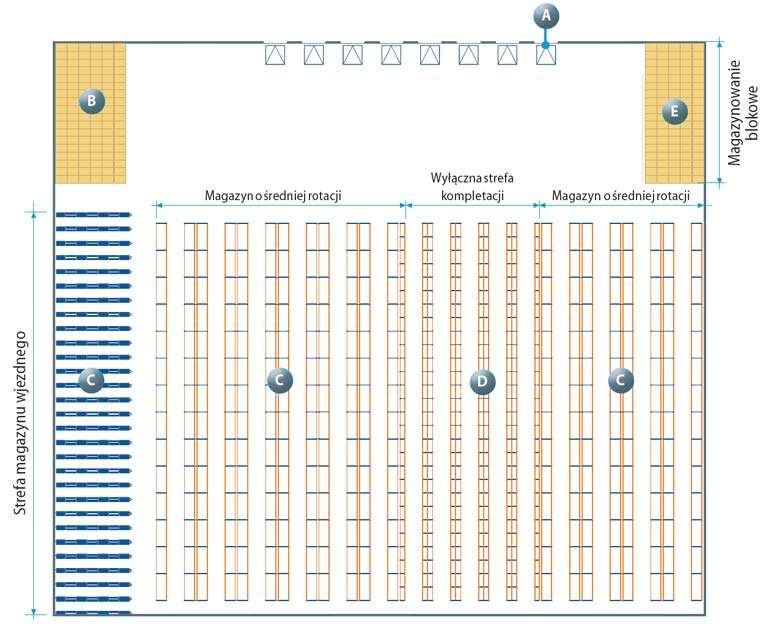

Poniżej przedstawiono przykład lay-outu, w którym uwzględniono powyższe strefy:

Strefy załadunku i rozładunku (A)

Do stref załadunku i rozładunku, które zazwyczaj znajdują się na zewnątrz magazynu lub są z nim połączone, mają bezpośredni dostęp samochody ciężarowe lub pojazdy do transportu i dystrybucji towarów.

W dobrze zorganizowanym magazynie warto jest oddzielić te czynności od reszty obiektu i przeznaczyć odpowiednią przestrzeń na załadunek i rozładunek. Strefa ta może być zintegrowana z magazynem lub niezależna.

|

|

|

| Dok z rampą przy magazynie. | Dok z rampą pośrednią w chłodni. |

Zintegrowane strefy załadunku i rozładunku w magazynie

Jeżeli obszary przeznaczone na załadunek i rozładunek są umieszczone bezpośrednio po bokach magazynu w taki sposób, że układanie i zbieranie towarów odbywa się bez konieczności przemieszczania się do innych pomieszczeń, wówczas mówimy o strefach zintegrowanych w magazynie. Ich główną zaletą jest większa szybkość przeładunku, dlatego najlepiej wykorzystywać je do rozwiązań niezintegrowanych, pod warunkiem że dostępna jest wystarczająca przestrzeń.

Samochody ciężarowe ustawiają się przy dokach magazynu, które mogą być oddzielone od budynku przez rampę lub wbudowane i wyposażone w bramę wjazdową.

-

Doki oddzielone rampą pośrednią są zalecane w sytuacjach, w których jest to uzasadnione charakterem towaru, ochroną środowiska wewnętrznego lub bezpieczeństwem magazynowanego materiału.

Przykładem charakterystycznego zastosowania tego typu doków oddzielonych są chłodnie, w których za wszelką cenę należy unikać utraty zimna, jaka wystąpiłaby w przypadku doku połączonego z bramą wjazdową. Istnieje jednak wiele okoliczności, w których konstrukcja ta jest odpowiednia, zwłaszcza wtedy gdy bezpieczeństwo magazynu może być zagrożone.

-

Doki połączone z budynkiem umożliwiają ciężarówkom bezpośredni podjazd do ściany magazynu. Aby nie dopuścić do zmiany środowiska wewnętrznego obiektu, jego bramy wjazdowe muszą być wyposażone w co najmniej jeden system szczelnego zamknięcia. Może to być system metalowy lub płaszczowy.

Doki z bezpośrednim dostępem do magazynu.

Bramy wjazdowe z zamkiem metalowym są wyposażone w ręczny lub automatyczny system, który uruchamia płaską barierę stałą, składaną lub zwijaną. Otwiera się, gdy podjeżdża tir, a zamyka, gdy pojazd zakończy operację. Jeżeli system zamykania jest automatyczny, ochrona wewnętrznego środowiska jest bardziej skuteczna.

Śluzy są wyposażone w metalowy zamek oraz płaszcz zakładany na tira, gdy podjeżdża on do bramy, dzięki czemu środowisko zewnętrzne ma mniejszy wpływ na środowisko wewnętrzne.

|

|

|

||

| Śluza z płaszczem. | Brama segmentowa. | Brama rolowana. |

Projekt tego rodzaju stref ładunkowych musi uwzględniać fakt, że podłoga magazynu powinna znajdować się powyżej poziomu ruchu samochodów ciężarowych. Możliwe jest także zaprojektowanie stref załadunku i rozładunku, w których pojazdy wjeżdżają do dołu, jednak ruch i operacje są wykonywane szybciej, jeżeli magazyn jest na wyższym poziomie.

Różnicę w poziomie można osiągnąć na różne sposoby, więc niekoniecznie trzeba umieszczać podłogę budynku na większej wysokości. Można na przykład zmniejszyć strefę ruchu pojazdów ciężarowych, tym samym tworząc stopniowy spadek, dzięki czemu nie trzeba stosować stromych podjazdów, które utrudniają manewry i opóźniają ruch.

Ilustracja doku umieszczonego w dole.

Podczas ustalania różnicy poziomu mogą wystąpić dwie różne sytuacje w zależności od tego, czy ciężarówki podjeżdżające do stref załadunku i rozładunku to pojazdy firmowe, czy obce.

-

Jeżeli do stref załadunku i rozładunku będą podjeżdżać tylko i wyłącznie firmowe pojazdy o jednakowej wysokości skrzyni ładunkowej, można wówczas precyzyjnie ustalić różnicę poziomu bez potrzeby stosowania innych rozwiązań.

-

Jeżeli natomiast samochody ciężarowe, które podjeżdżają do tych stref, to pojazdy obce o innej wysokości skrzyni ładunkowej, konieczne jest zastosowanie systemu regulującego różnicę poziomów.

Wózek paletowy.

Na ogół zapewnienie odpowiedniego systemu regulacji jest konieczne. Dzieję się tak, ponieważ nawet w teoretycznie ujednoliconych pojazdach transportowych występują różnice w wysokości.

Jednym z powodów jest fakt, że resory samochodów ciężarowych z czasem „siadają“ z uwagi na rożne obciążenie lub dlatego że rozwój firmy wymaga zakupu bądź wynajmu innych środków transportowych. Różnica wysokości w skrzyniach ładunkowych pojazdów jest praktycznie nieunikniona.

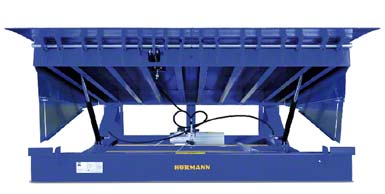

Aby wyrównać te różnice, można wykorzystać urządzenia mechaniczne lub hydrauliczne. Urządzenia mechaniczne to rampy lub klapy, zazwyczaj metalowe, umieszczane ręcznie między dokiem a pojazdem. Elementy te umożliwiają wózkom podnośnikowym, wózkom paletowym lub jakimkolwiek innym urządzeniom mechanicznym używanych do załadunku i rozładunku samochodów ciężarowych wjazd i wyjazd z pojazdu.

Inne rozwiązanie polega na zastosowaniu drugiego z wymienionych systemów, tzn. metalowej rampy wyposażonej w jeden lub kilka cylindrów hydraulicznych. Element ten ułatwia dostęp i może być wbudowany w dok lub podnosić i opuszczać pojazd.

|

|

|

| Platforma podnośnikowa. | Rampa wbudowana w dok. |

Niezależne strefy załadunku i rozładunku

Tego rodzaju strefy znajdują się poza magazynem, chociaż zawsze w jego otoczeniu (można powiedzieć, że są na jego terenie). Są tak nazywane, ponieważ ich działanie jest całkowicie niezależne od właściwego magazynu. Zazwyczaj strefy te tworzy duża otwarta przestrzeń, do której samochody ciężarowe mają bezpośredni dostęp. Pojazdy ustawiają się w taki sposób, aby można je było załadować lub rozładować za pomocą wózków widłowych.

Rozwiązanie to jest stosowane przede wszystkim w tych magazynach, w których wykonuje się jedną z dwóch czynności, tzn. albo tylko załadunek, albo tylko rozładunek towarów. Ta cecha umożliwia osiągnięcie koniecznej szybkości obsługi, ponieważ samochody ciężarowe nie muszą podjeżdżać do doków, dzięki czemu skraca się czas potrzebny na ich ustawienie. Ponadto w ten sposób proces załadunku i rozładunku towarów jest całkowicie niezależny od cyklu pracy magazynu.

W tych strefach operacje przeładunku towarów na ciężarówkach mogą być wykonywane z boku lub z tyłu pojazdu. Jeżeli operacje są wykonywane z boku, stosuje się wózki widłowe, jak pokazano na zdjęciu z lewej strony.

Wózek obsługujący towar z boku pojazdu.

W pierwszej możliwości wózki widłowe podjeżdżają do ciężarówek za pomocą ramp. Zazwyczaj są to rampy metalowe ustawione przy ciężarówce ręcznie lub mechanicznie.

W sprzedaży dostępnych jest wiele elementów tego typu, chociaż obecnie stosowane są dwa rodzaje, tzn. rampy modułowe i rampy montowane przy dokach rozładunkowych.

Wjazd przez rampę.

- Rampy modułowe to konstrukcje metalowe wyposażone w antypoślizgową powierzchnię toczną, która może być stała – jeżeli wysokość samochodów ciężarowych jest jednakowa – lub ruchoma dla pojazdów o różnych wysokościach.

- Natomiast rampy montowane przy dokach rozładunkowych są wbudowane za pomocą ceglanego lub betonowego murku, którego wysokość również może być stała albo zmienna. Jeżeli jest zmienna, konstrukcja rampy jest podobna do ramp wbudowanych do doków załadunkowych i rozładunkowych, które opisano powyżej.

- Druga możliwość załadunku i rozładunku z tyłu ciężarówek polega na zastosowaniu mechanicznych ślizgaczy. Dzięki temu systemowi nie trzeba wchodzić do wnętrza skrzyni ładunkowej pojazdu, aby wykonać operacje. Wystarczy zamontować szyny umożliwiające przesuwanie towarów wzdłuż wnętrza pojazdu, a ruch odbywa się poprzez popychanie się ładunków.

Automatyczny załadunek za pomocą ślizgaczy.

Proces rozpoczyna się od umieszczenia jednej lub kilku jednostek przy wejściu do pojazdu. Następnie jednostki popychają się i przemieszczają do położenia zajmowanego przez poprzednią jednostkę. W ten sposób gromadzi się poszczególne ładunki do momentu wypełnienia skrzyni ładunkowej ciężarówki.

Strefa przyjęcia (B)

Strefa przyjęcia musi znajdować się w jak najbardziej oddzielonym miejscu od reszty magazynu, aby można było nie tylko przyjmować towary, lecz także przeprowadzać kontrolę jakości i sortowanie.

Strefa przyjęcia.

Po sprawdzeniu, czy dostawa spełnia wymagania związane z właściwością i jakością zamówionych towarów, ustala się lokalizację ładunku w magazynie.

W zależności od rodzaju magazynu może być konieczne przetworzenie przyjętych jednostek. W takim przypadku należy odpowiednio zaprojektować tę strefę, aby umożliwić wspomnianą funkcję. Na przykład może okazać się konieczne rozłożenie przyjętych palet na mniejsze jednostki lub wyciągnięcie elementów owiązanych taśmą itp.

Z uwagi na znaczenie odpowiedniej kontroli jakości oraz przede wszystkim prawidłowej lokalizacji dla przyszłej wydajności magazynu strefa ta musi mieć zapewnioną jak największą przestrzeń i niezależność.

Obecnie prawie wszystkie produkty obsługiwane w magazynie posiadają kody kreskowe, które mogą być odczytane przez skaner. Po zidentyfikowaniu jednostek centralny komputer magazynu może od razu wygenerować etykietę lokalizacji towaru. Etykietę może następnie odczytać operator wózka widłowego lub skanery automatycznych systemów mechanicznych, które znajdują się w magazynie, w celu ułożenia towaru w odpowiednim miejscu.

Terminal radiowy odczytujący informacje z palety.

Strefa magazynowania (C)

Właściwa strefa magazynowania jest przeznaczona wyłącznie na składowanie towaru. Istnieją różne rodzaje magazynowania towarów:

- Bezpośrednio na posadzce.

- Bezpośrednio na posadzce ułożone w stos i bloki.

- Na regałach magazynowych.

Wybranie określonego sposobu zależy przede wszystkim od rodzaju magazynowanego produktu, od możliwości ułożenia go w stos lub od ilości i czasu, przez jaki musi być składowany.

Magazynowanie towarów ułożonych w stos

Magazynowanie w formie stosu polega na układaniu poszczególnych jednostek ładunkowych bez żadnych elementów pośrednich, z wyjątkiem palet wykorzystywanych jako podpora. Zaletą tego sposobu jest lepsze wykorzystanie przestrzeni, ponieważ nie tworzy się nieużywanych pozycji. Nie wszystkie towary mogą być magazynowane w ten sposób, gdyż każdy produkt posiada pewną granicę wytrzymałości, a zatem maksymalną wysokość ułożenia w stos. Dużą wadą tego systemu jest brak dostępu, tzn. aby można było wyjąć jakikolwiek ładunek, najpierw należy zdjąć znajdujący się nad nim stos.

-

Stertowanie może być głównie stosowane do dwóch rodzajów ładunków, tzn. do towarów o dużej wytrzymałości wewnętrznej oraz do towarów umieszczonych w sztywnych opakowaniach. Towary o dużej wytrzymałości wewnętrznej, takie jak cegła ceramiczna, bloczki betonowe itd., umożliwiają bezpośrednie magazynowanie, czasem nawet bez palet lub jakichkolwiek innych systemów podparcia. Inne towary, takie jak pasza, cement i kruszywa (składowane w workach), również umożliwiają ten sposób składowania ładunku z uwagi na ich wytrzymałość na ściskanie. Jednakże w tym przypadku konieczne jest zastosowanie palet lub innych systemów podparcia, aby można je było odpowiednio obsługiwać.

-

Sztywne opakowania, takie jak pudełka tekturowe, skrzynie drewniane lub skrzynie z tworzywa sztucznego, mogą być układane w stos bez problemu, jednak sztywność i wytrzymałość tych opakowań mają wpływ na możliwość gromadzenia większej lub mniejszej liczby jednostek na mniejszej lub większej wysokości.

Jeżeli potrzeba magazynowania na wysokości przekracza wytrzymałość na stertowanie jednostek ładunkowych lub jeżeli konieczna jest większa dostępność produktu, należy zastosować regały.

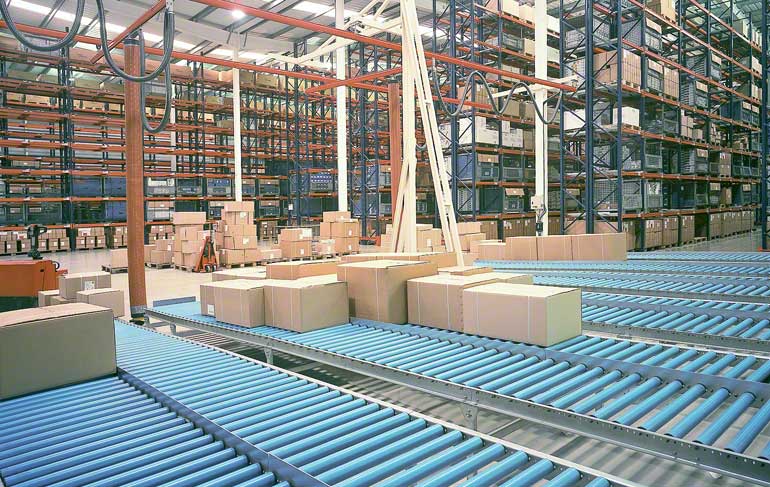

Magazynowanie towarów na regałach

Magazynowanie na regałach wykonuje się poprzez zastosowanie konstrukcji metalowych, które zasadniczo składają się z ram i odpowiednio usztywnionych belek nośnych. Elementy te tworzą strukturę wielokomórkową, w której powstają wolne miejsca do układania jednostek ładunkowych. Konfiguracja i układ komórek (lub miejsc paletowych) mogą być różne, aby umożliwić dostosowanie do poszczególnych operacji oraz do potrzeb dostępności i gromadzenia ładunku.

Magazyn firmy dystrybucyjnej.

Strefy kompletacji zamówień (D)

Strefy omówione w niniejszym punkcie nie są niezbędne we wszystkich magazynach, lecz tylko w tych, w których wydawany towar musi mieć inną konfigurację lub skład niż towar przyjmowany albo też wymaga innej modyfikacji.

Strefy kompletacji zamówień mogą być zintegrowane ze strefami magazynowania. Tak jest w przypadku kompletacji wykonywanej z regału. Mogą być także oddzielone od strefy magazynowania lub utworzone w miejscach specjalnych, zazwyczaj wyposażonych w systemy automatyczne lub półautomatyczne.

Zdjęcie przedstawia strefę kompletacji zamówień w magazynie przeznaczonym na baterie i akcesoria łazienkowe.

Strefy wysyłki (E)

Strefy te są przeznaczone na pakowanie zamówień skompletowanych w strefach, które opisano w poprzednim punkcie. W zależności od potrzeby strefa ta może być także przeznaczona na gromadzenie towarów, które będą wydawane i ładowane na pojazdy dostawcze i dystrybucyjne.

Aby zapewnić odpowiednią szybkość ruchu w magazynie, strefy te muszą być zaprojektowane w specjalnym miejscu, wyodrębnionym od reszty obiektu.

Jeżeli zastosowano oddzielne strefy przyjęcia i wysyłki, każda z nich musi także posiadać oddzielne strefy załadunku i rozładunku. Jeżeli natomiast strefy przyjęcia i wysyłki są położone blisko siebie, wystarczy ustanowić jedną, wspólną strefę załadunku i rozładunku, jednak rozwiązanie to powoduje większe utrudnienie kontroli przepływu towarów i ruchu pojazdów.

Magazyn firmy dystrybucyjnej.

Strefy usługowe

Część magazynu należy przeznaczyć na niektóre czynności związane z usługami obiektu, takie jak biura, dział kontroli, szatnie, toalety i miejsca ładowania akumulatorów urządzeń przeładunkowych.

-

Dział kontroli powinien znajdować się w strefie przyjęcia i wydania lub, w miarę możliwości, między tymi dwiema strefami, aby zapewnić większą operatywność i efektywność pracy personelu obsługującego ten dział.

-

Szatnie, toalety i biura mogą znajdować się w dowolnym miejscu w magazynie, jednak logicznie jest umieścić je w pobliżu pomieszczeń kontroli. Dobrym rozwiązaniem w celu zbliżenia tych obszarów jest zbudowanie podestu nad strefą przyjęcia i wydania, w którym utworzy się stosowne pomieszczenia.

-

Miejsce przeznaczone na ładowanie akumulatorów urządzeń przeładunkowych musi być odizolowane i wyposażone w odpowiednią wentylację, aby zapewnić większe bezpieczeństwo i zapobiec wypadkom podczas operacji wykonywanych w tym obszarze.

W Mecaluxie jesteśmy świadomi, że zaplanowanie prawidłowego rozmieszczenia instalacji warunkuje odpowiedni przepływ towarów oraz bezpieczeństwo pracowników i produktów. Dlatego tak wielką wagę przykładamy do tej części procesu planowania magazynu i towarzyszymy klientom na każdym kroku, aż do zaprojektowania idealnego środowiska dla ich obecnych i przyszłych potrzeb magazynowych.