Roboty przemysłowe przejmują ster

Optymalizacja czasu i wykorzystania zasobów skłania firmy do zwrócenia się w stronę automatyzacji procesów logistycznych w celu maksymalizacji wydajności. Dobrym tego przykładem jest upowszechnienie robotów przemysłowych, które przyspieszają wykonywanie powtarzalnych czynności.

Jest to technologia, która nie tylko zwiększa efektywność produkcji i logistyki, ale również umożliwia automatyczne wykonywanie – bez ingerencji człowieka – załadunku ciężkich artykułów oraz operacji wymagających wysokiej precyzji.

Z tego względu coraz więcej firm decyduje się na wdrożenie robotów przemysłowych. W badaniu przeprowadzonym przez firmę konsultingową Information and Communication Technology (ICT) Market Research wskazano, że sprzedaż tych urządzeń zwiększy się z 18,9 mld do 39 mld dolarów w 2024 r., co oznacza wzrost o 206%.

W niniejszym artykule wyjaśniamy, jak powstały roboty przemysłowe i kiedy na dobre zadomowiły się w magazynie. Przedstawiamy również ich zalety i główne zastosowania w przemyśle.

Charakterystyka robotów przemysłowych

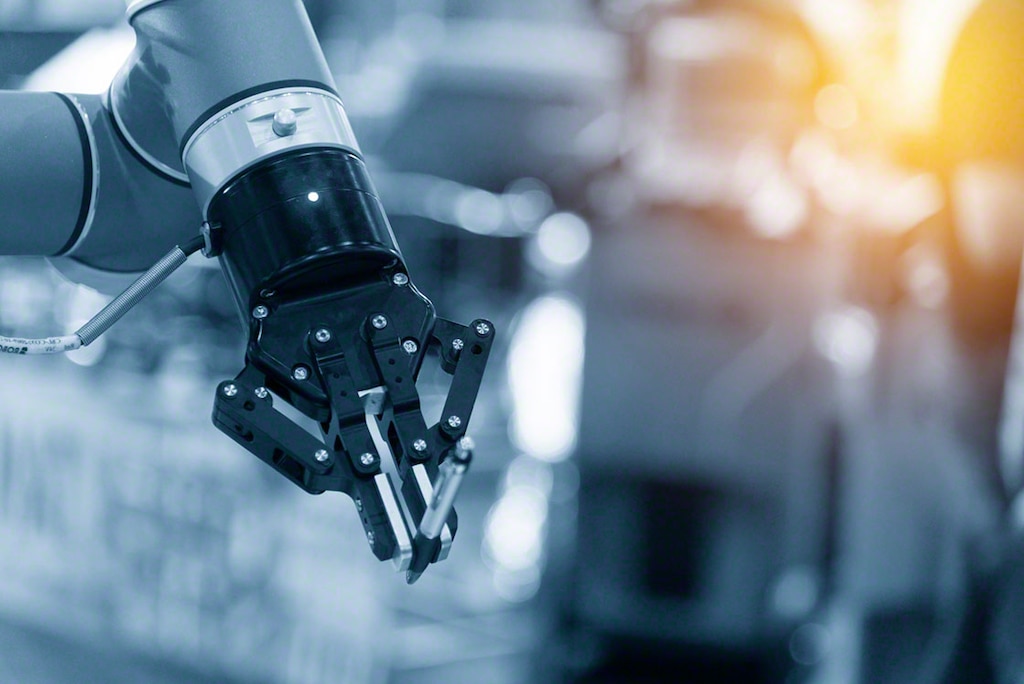

Roboty przemysłowe to programowalne urządzenia, których główne funkcje przypominają czynności wykonywane przez ramię człowieka. Poszczególne elementy robota są ze sobą połączone w celu umożliwienia wykonywania ruchu obrotowego i jezdnego.

Na końcu ramienia znajduje się chwytak w formie szczypiec, ssawki lub obejmy w zależności od pracy, jaką ma wykonywać dany robot. Do jego zadań mogą należeć m.in. przytrzymywanie, przemieszczanie towaru, kompletacja czy montaż części.

Uznaje się, że prototyp robota przemysłowego stworzył angielski inżynier Bill Griffith P.Taylor w 1938 r.. Jednak dopiero w latach 70-tych w sektorze technologicznym rozpoczął się wyścig pomiędzy japońskimi i amerykańskimi producentami dążącymi do zrewolucjonizowania rynku seryjnej produkcji przemysłowej dzięki robotyce. Obecnie do czołowych producentów tych urządzeń zaliczamy między innymi niemiecką firmę Kuka i szwajcarskie przedsiębiorstwo ABB.

Zastosowania robotów przemysłowych

Roboty przemysłowe są stosowane głównie w celu zastąpienia czynności manualnych na etapie produkcji lub procesów logistycznych. Dzięki całkowitej automatyzacji roboty przemysłowe pełnią takie same funkcje, jakie mógłby pełnić operator. Potrafią jednak obsługiwać cięższe ładunki w szybszym tempie i bez oznak zmęczenia towarzyszącego człowiekowi w przypadku powtarzania tych samych czynności.

Urządzenia mogą pracować samodzielnie lub wchodzić w skład linii montażowej. Wykorzystywane są głównie w branżach wymagających wysokiej precyzji, na przykład w sektorze motoryzacyjnym. Są również przydatne w sektorach, w których wykonuje się czynności typu pick and place (pobierania i umieszczania) w zakresie ciężkich ładunków.

Przykładem wdrożenia robotów przemysłowych jest grupa Porcelanosa, wiodący producent wyrobów ceramicznych. Do położonego w Vila-Real (Hiszpania) kompleksu logistycznego tej firmy Mecalux dostarczył najnowsze rozwiązania technologiczne w celu sprawnego zaopatrywania pozostałych ośmiu przedsiębiorstw należących do grupy. Na każdym stanowisku kompletacyjnym zainstalowano robota mechanicznego wspomagającego operatorów w przenoszeniu cięższych ładunków ze strefy buforowej (miejsce gromadzenia ładunków), eliminując konieczność użycia tradycyjnych urządzeń przeładunkowych.

Roboty przemysłowe – zalety automatyzacji

Wdrożenie robotów przemysłowych w zakładzie produkcyjnym lub obiekcie magazynowym ułatwia osiągnięcie następujących celów:

- Znaczne zwiększenie wydajności pracy – w odróżnieniu od operatora roboty mogą powtarzać tę samą czynność przez wymagany okres czasu bez oznak zmęczenia.

- Optymalizacja i usprawnienie złożonych procesów – w przypadku ciężkich ładunków lub czynności wymagających wysokiej precyzji, jak na przykład montaż określonych elementów w sektorze motoryzacyjnym, jedynie roboty przemysłowe pozwalają na osiągnięcie maksymalnej wydajności.

- Zapewnienie maksymalnego bezpieczeństwa operatorów – wprowadzenie robotów w ramach linii produkcyjnych i logistyki umożliwia uniknięcie pracy operatorów w mało ergonomicznych warunkach wiążących się z większym ryzykiem.

- Ograniczenie kosztów produkcji i siły roboczej – pomimo początkowego wkładu finansowego w dłuższej perspektywie automatyzacja pozwala ograniczyć koszty, zapewniając szybki zwrot z inwestycji (ROI).

- Realizacja operacji w skrajnych warunkach – tylko roboty przemysłowe mogą zapewnić wymaganą wydajność w strefach chłodniczych lub miejscach o kontrolowanych warunkach atmosferycznych.

Należy pamiętać, że wdrożenie robotów wiąże się z koniecznością poniesienia sporych nakładów inwestycyjnych. Faktyczne korzyści osiągnąć można w przypadku wykonywania powtarzalnych, bardzo konkretnych czynności, w ramach których obsługiwane są ładunki o podobnej wielkości. Dlatego nie zaleca się stosowania robotów przemysłowych w obiektach, w których procesy wykonywane ręcznie charakteryzują się dużą nieregularnością oraz w przypadku obsługi niejednorodnego towaru.

Rodzaje robotów przemysłowych

Istnieje wiele modeli robotów przemysłowych w zależności od rodzaju wykonywanych operacji, obsługiwanych ładunków lub wspomaganych czynności. Oto główne rodzaje robotów:

- Robot kartezjański – urządzenie wyposażone w trzy osie liniowe umożliwiające ruch w trzech płaszczyznach. Tego rodzaju roboty są wykorzystywane w szczególności do wykonywania czynności typu pick and place oraz prac montażowych.

- Robot cylindryczny – często wykorzystywany do obsługi maszyn w odlewnictwie ciśnieniowym, zgrzewaniu punktowym lub do wykonywania wysoce złożonych czynności montażowych. Jego cylindryczny układ pozwala na wykonywanie dwóch ruchów liniowych i jednego obrotowego.

- Robot biegunowy lub o układzie sferycznym – jego nazwa nawiązuje do wykorzystywania współrzędnych sferycznych do wyznaczenia ruchu urządzenia w stosunku do innego systemu referencyjnego. Urządzenia te są przydatne zwłaszcza podczas wykonywania spawania gazowego, odlewania metali lub frezowania.

- Robot Scara – nazwa stanowi angielski skrót od Selective Compliant Assembly Robot Arm; urządzenie wyróżnia się ze względu na elastyczność zapewnioną dzięki nawet czterem stopniom swobody. Dzięki temu robot zyskuje szybkość i prostotę w porównaniu z innymi rodzajami robotów, np. kartezjańskimi.

- Robot przegubowy – urządzenie posiada co najmniej trzy obrotowe przeguby, dzięki czemu często jest wykorzystywane w ramach bardziej złożonych procesów. Robot ten jest stosowany w motoryzacji, na przykład w lakiernictwie.

- Robot równoległy – nazywany również robotem delta, posiada ruchomą platformę i obrotowe przeguby, co pozwala na wykonywanie szerokiego zakresu ruchów. Służy do przygotowywania zamówień, zwłaszcza w przypadku niewielkich artykułów.

Na etapie automatyzacji obiektu kierownik ds. logistyki powinien określić kluczowe parametry, m.in. jego układ przestrzenny, zakres realizowanych procesów, wielkość przepływu ładunków, rodzaj jednostek ładunkowych lub gabaryty artykułów obsługiwanych podczas kompletacji, które pozwolą dostawcy określić typ robota przemysłowego odpowiedni dla danego magazynu.

Stopniowe wdrażanie sztucznej inteligencji

Przegubowe roboty przemysłowe stanowią kolejny przykład stopniowego wdrażania automatyzacji w magazynach i zakładach produkcyjnych. Zastosowanie maszyn zapewnia maksymalną wydajność i konkurencyjność firmy.

W związku z tym coraz częściej roboty są wykorzystywane jako dopełnienie pracy automatycznych systemów magazynowych o ugruntowanej pozycji w magazynie 4.0, takich jak układnice, przenośniki lub rozwiązania typu Pallet Shuttle.

Podsumowując, przemysł wymaga efektywności oraz bezpieczeństwa w ramach każdej operacji wchodzącej w skład łańcucha dostaw. Roboty przemysłowe pozwalają na usprawnienie produkcji oraz jej bezbłędny przebieg.

Jeżeli chcesz wdrożyć zautomatyzowane rozwiązania w swoim magazynie skontaktuj się z nami. Nasi konsultanci doradzą sposób automatyzacji odpowiadający potrzebom Twojej firmy.