Roboty przemysłowe i współpracujące – dlaczego warto je mieć w magazynie

Roboty przemysłowe i współpracujące to szczytowe osiągnięcia automatyzacji logistyki. Pozwalają usprawnić przebieg wszystkich czynności wykonywanych w magazynie oraz – co szczególnie istotne – wyeliminować błędy trudne do uniknięcia przy obsłudze manualnej.

W niniejszym artykule wyjaśnimy podstawowe różnice między robotami współpracującymi i przemysłowymi. Spróbujemy odpowiedzieć też na pytanie, które maszyny lepiej sprawdzą się do realizacji konkretnych zadań.

Roboty w logistyce 4.0

Pierwsze roboty zaczęto stosować w logistyce już ponad 40 lat temu, zwłaszcza w branżach wykonujących skomplikowane procesy produkcyjne, wymagających przemieszczania dużych ilości materiałów. Jednak dopiero wraz z nadejściem logistyki 4.0 pojawiły się nowe technologie, jak np. przemysłowy internet rzeczy (IIoT) czy uczenie maszynowe, które umożliwiły zastąpienie wielkich robotów o ograniczonym zakresie ruchów maszynami potrafiącymi samodzielnie optymalizować procesy.

Dzięki tym rozwiązaniom z roku na rok przybywa przedsiębiorstw, które decydują się na automatyzację procesów magazynowych. Według raportu firmy doradczej ABI Research do 2025 roku w 50 000 magazynów na całym świecie pracować będą przeszło 4 miliony robotów.

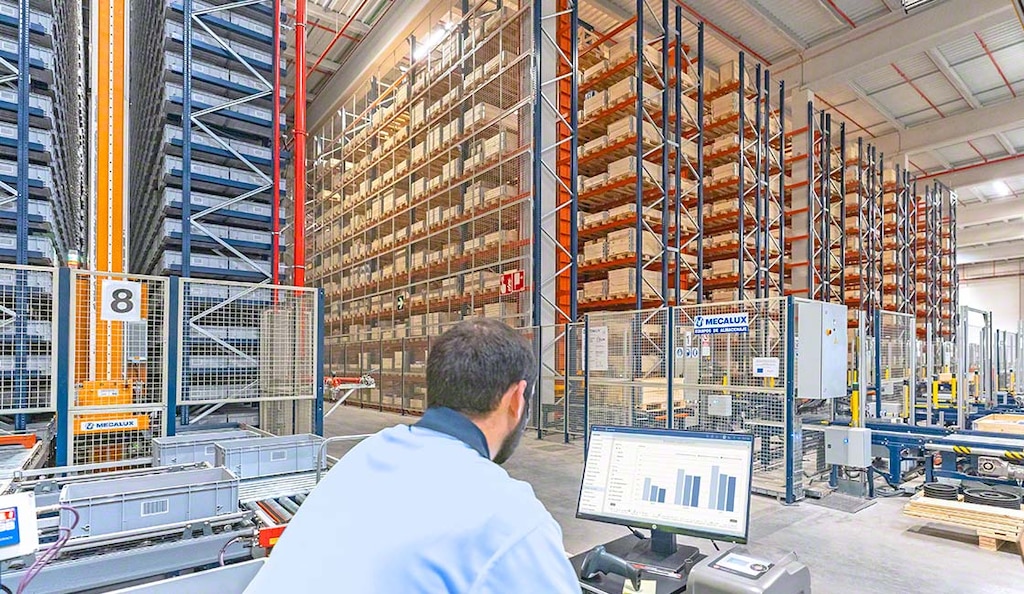

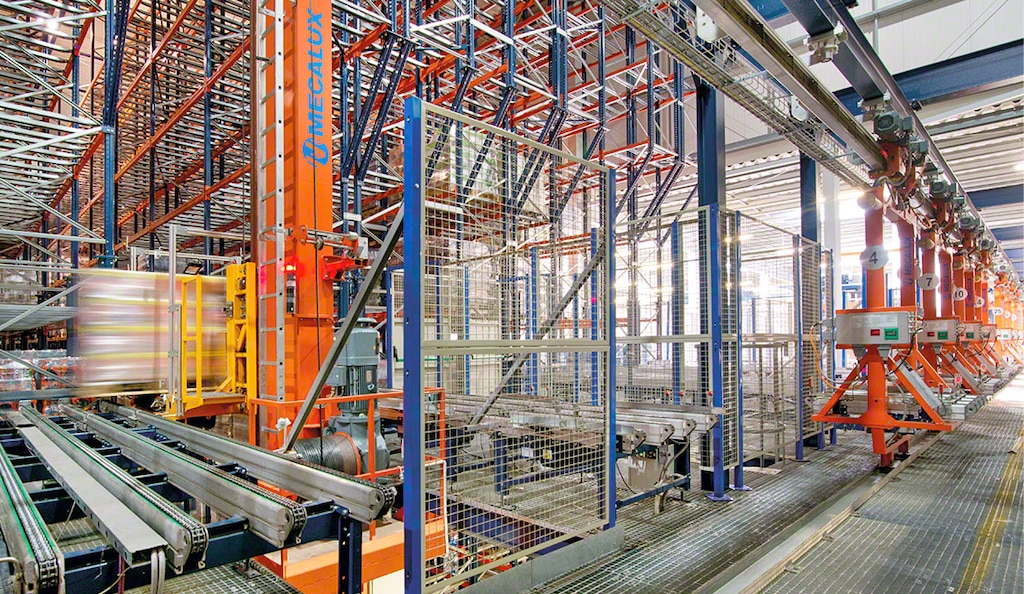

Przy stale rosnącej konkurencji wielu przedsiębiorców dostrzega konieczność automatyzacji najcięższych i najbardziej powtarzalnych czynności. Roboty coraz częściej z powodzeniem są wykorzystywane przy realizacji takich zadań jak pobieranie i układanie ładunków na regałach (automatyczny system Pallet Shuttle i układnice paletowe), transport ładunków (przenośniki pojemnikowe) czy wysyłka zamówień (automatyczne systemy sortowania ładunków wg trasy przewozu).

Korzyści płynące z robotyzacji magazynu:

- Eliminacja błędów trudnych do uniknięcia przy ręcznej obsłudze ładunków.

- Przyspieszenie przepływu ładunków.

- Precyzyjna kontrola zapasów.

- Efektywniejsze wykorzystanie dostępnej przestrzeni magazynowej dzięki akumulacji ładunków.

- Wyższy poziom bezpieczeństwa ładunków, pracowników i całego obiektu.

Czym są roboty współpracujące

Roboty współpracujące – inaczej nazywane cobotami – to maszyny wspomagające ludzi w pracy na linii produkcyjnej lub w magazynie. Są zaprojektowane w taki sposób, aby zapewnić bezpieczne użytkowanie, a zarazem chronić obsługiwane towary. Standardy bezpieczeństwa współpracy ludzi z maszynami określono w międzynarodowych normach ISO 10218-1 oraz ISO/TS 15066.

Coboty, które dotychczas stosowano głównie w gałęziach przemysłu przeprowadzających skomplikowane procesy produkcyjne, jak np. branża motoryzacyjna, coraz częściej możemy spotkać też w innych sektorach. To dlatego, że roboty współpracujące doskonale sprawdzają się we wszelkich czynnościach logistycznych i produkcyjnych wymagających przenoszenia ładunków zbyt ciężkich dla człowieka.

Tego typu urządzenia nie zastępują pracownika, ale wspomagają go w jego zadaniach, pozwalając wykonywać pracę szybciej i ograniczyć wysiłek. Chodzi tu głównie o najbardziej uciążliwe i powtarzalne czynności, jak np. pakowanie zamówień czy operacje typu pick and place ciężkich produktów. Jednym z najciekawszych przykładów zastosowania cobotów w logistyce są zrobotyzowane ramiona, które usprawniają przygotowywanie zamówień na stanowiskach kompletacji oraz roboty wspomagające pracowników przy paletyzacji i pakowaniu produktów.

Czym są roboty przemysłowe

Roboty przemysłowe to programowalne maszyny stosowane w magazynach i centrach produkcyjnych do realizacji specjalistycznych zadań, jak np. pobieranie i odkładanie ładunków czy przenoszenie dużych ilości materiałów. Eliminują konieczność realizacji tych prac ręcznie przez operatorów, a tym samym zwiększają wydajność i pojemność magazynu oraz ograniczają ryzyko pomyłek. Urządzenia te charakteryzują się wysokim obciążeniem roboczym – mogą pracować 24 godziny na dobę przez 7 dni w tygodniu i nie wymagają przy tym kontroli ze strony pracownika.

Doskonałym przykładem tego typu rozwiązań są układnice pojemnikowe. Te automatyczne urządzenia magazynowe pracujące w korytarzach między regałami potrafią szybko i sprawnie obsługiwać pojemniki z produktami bez nadzoru człowieka. Układnica pobiera ładunek i odkłada go w lokalizacji wskazanej przez system WMS, który odpowiada za zarządzanie całą operacją. Identycznie przebiega proces pobierania ładunków – układnica zdejmuje pojemnik wskazany przez oprogramowanie sterujące, a następnie umieszcza na przenośniku, który transportuje go na stanowisko kompletacji.

Innym przykładem robotów przemysłowych są przenośniki paletowe i przenośniki pojemnikowe. Bogaty dobór elementów pozwala tworzyć efektywne systemy transportu ładunków między różnymi strefami magazynu lub sąsiednimi stanowiskami roboczymi.

Korzyści zastosowania robotów współpracujących i przemysłowych

Robotyzacja zapewnia większą wydajność procesów magazynowych. Skąd jednak wiedzieć, w jakie roboty zainwestować? Czy bardziej opłaci się wdrożenie cobotów, czy urządzeń automatycznych takich jak układnice i przenośniki? Aby poprawnie odpowiedzieć na te pytania, należy wziąć pod uwagę szereg różnych czynników, w tym m.in. planowanie logistyczne, zakres realizowanych czynności, a także układ magazynu.

Warto też zdać sobie sprawę z różnicy w stopniu specjalizacji urządzeń. Roboty przemysłowe zazwyczaj są przeznaczone do wykonywania jednej, ściśle określonej pracy, zajmują stosunkowo dużo miejsca i poruszają się po wyznaczonych trasach, natomiast coboty stanowią bardziej elastyczne rozwiązanie, gdyż można je stosować w niemal dowolnym miejscu, zależnie od aktualnych potrzeb. Z drugiej strony, roboty przemysłowe doskonale nadają się do optymalizacji bardzo pracochłonnych zadań wykonywanych według pewnych schematów, jak np. pobieranie i odkładanie ładunków na regałach.

Osoby odpowiedzialne za logistykę powinny dokładnie rozważyć wszystkie argumenty za i przeciw przed podjęciem decyzji o wdrożeniu konkretnego rozwiązania. Na przykład w obiekcie wymagającym szybkiego i sprawnego przemieszczania dużej liczby ładunków dobrym pomysłem może być zastąpienie tradycyjnych wózków widłowych przenośnikami lub systemem transportu szynowego, o ile trasy przewozu nie będą się zmieniać. Takie urządzenia, w przeciwieństwie do robotów współpracujących, nie wykorzystują uczenia maszynowego, lecz pracują według zaawansowanych algorytmów wyznaczonych przez system zarządzania magazynem.

Większa wydajność magazynu dzięki automatyzacji procesów

Przedsiębiorcy coraz częściej decydują się na robotyzację niektórych procesów, aby poprawić wydajność pracy i dotrzymać kroku konkurencji. Mogą w tym pomóc zarówno roboty współpracujące, jak i przemysłowe, zaprojektowane z myślą o zwiększeniu wydajności i usprawnieniu obsługi ładunków.

Jeżeli chcesz zwiększyć konkurencyjność Twojej firmy poprzez optymalizację procesów logistycznych, skontaktuj się z nami. Nasi specjaliści zapoznają się ze specyfiką Twojego magazynu i zaproponują najlepsze rozwiązania.