Regały push-back

System składowania akumulacyjnego palet pozwalający zwiększyć pojemność magazynu oraz ograniczyć czas obsługi jednostek ładunkowych.

Opis produktu

Regały push-back: oszczędność czasu i przestrzeni dzięki akumulacyjnemu systemowi magazynowania

Regały push-back to akumulacyjny system magazynowania pozwalający na duże zagęszczenie ładunków oraz składowanie innej pozycji asortymentowej w każdym kanale. Jednostki ładunkowe magazynowane w tym systemie przemieszczają się pod wpływem naporu innych ładunków wzdłuż szyn jezdnych zamontowanych pod niewielkim kątem.

Regały push-back nie mają uliczek, w głąb których wjeżdżałyby wózki widłowe, a jednostki ładunkowe są dostępne z jednego korytarza roboczego, dzięki czemu system ten umożliwia bardzo sprawną obsługę składowanych towarów. Zarządzanie ładunkami odbywa się zgodnie z metodą LIFO (last in, first out):, co oznacza, że ostatnia paleta na wejściu jest pierwszą, która opuszcza regał.

Regały push-back – zalety

- Oszczędność przestrzeni magazynowej: rezygnacja z korytarzy między poszczególnymi rzędami regału pozwala lepiej zagospodarować dostępną powierzchnię, co przekłada się na wzrost pojemność magazynu.

- Oszczędność czasu: wózki widłowe nie wjeżdżają w głąb regałów, a do obsługi ładunków wykorzystują tylko jeden korytarz. Takie rozwiązanie znaczenie przyspiesza operacje ładowania i rozładowywania kanałów składowania.

- Różnorodność: w każdym kanale można składować inną jednostkę asortymentową, co pozwala na dywersyfikację magazynowanych produktów.

- Szeroki zakres temperatur pracy: wózki w regałach typu cart push-back są przystosowane do pracy w temperaturze od -30 do 40ºC.

- Bezpieczeństwo: elementy takie jak blokady, odbojniki czy centrowniki palet pozwalają wykonywać operacje pobierania i odkładania w sposób łatwy i bezpieczny.

- Prosta konserwacja: prace konserwacyjne tego systemu magazynowego są ograniczone do minimum, a jego elementy składowe charakteryzuje wysoka trwałość i wytrzymałość.

Są bardzo praktyczne, dzięki nim mogliśmy ograniczyć liczbę korytarzy roboczych i usprawnić czynności magazynowe

Regały push-back – zastosowania

Elastyczny system składowania znajdujący zastosowanie w magazynach różnego rodzaju

Regały push-back idealnie nadają się do obiektów logistycznych obsługujących ładunki spaletyzowane o średniej rotacji, z niewielką liczbą pozycji asortymentowych oraz palet przypadających na każdą z nich. Doskonale sprawdzają się też w magazynach wymagających optymalizacji dostępnej przestrzeni.

Jak działają regały push-back?

Zestaw wózków lub rolek dla płynnej i bezpiecznej obsługi ładunków na paletach

Regał push-back działa w oparciu o prosty mechanizm przemieszczania się jednostek ładunkowych za pomocą wózków lub rolek wykorzystujący siły działające w dwóch przeciwnych kierunkach: siłę popychania w momencie odkładania palety w kanale oraz siłę grawitacji, pod wpływem której po pobraniu pierwszej jednostki ładunkowej pozostałe przemieszczają się w stronę wyjścia.

Opinie klientów

Realizacje

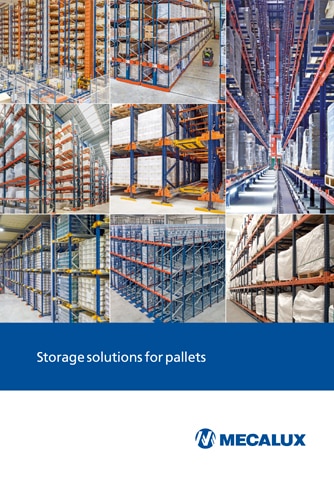

Więcej realizacjiRegały push-back – warianty

Różne warianty konstrukcyjne dostosowane do potrzeb logistycznych każdego magazynu

Regały cart push-back Mecaluxu umożliwiają składowanie od dwóch do czterech palet z ładunkiem na głębokość (wariant z wózkami). Na magazynowanie większej liczby jednostek ładunkowych pozwalają natomiast regały push-back z rolkami.

Regały push-back – elementy składowe

Regały push-back Mecaluxu to synonim najwyższej jakości zarówno procesu produkcyjnego, użytych materiałów, jaki i wykonania wykończeń poszczególnych elementów, co zapewnia stabilność, wytrzymałość i długą żywotność tego systemu składowania.

Oprócz elementów wspólnych dla wszystkich regałów do magazynowania palet, takich jak ramy czy belki, system push-back wyróżnia zastosowanie szyn jezdnych i wózków.

Regały push-back są wyposażone w zestaw specjalnych elementów zapewniających płynne pobieranie i odkładanie jednostek ładunkowych, a przede wszystkim bezpieczeństwo operatorów, ładunków oraz samej instalacji magazynowej.

Często zadawane pytania

Regały push-back to system składowania akumulacyjnego bez uliczek dla wózków widłowych wewnątrz instalacji. Pozwala magazynować do czterech palet z ładunkiem w każdym kanale, co zwiększa pojemność magazynu, a jednocześnie ogranicza powierzchnię obiektu logistycznego zajętą przez regały. Jednostki ładunkowe w tym systemie odkłada się na zestaw wózków lub rolki, które opierają się na szynach zamontowanych pod niewielkim nachyleniem. Palety przemieszczają się wzdłuż szyn popychane przez inne jednostki ładunkowe. Od tej zasady działania pochodzi nazwa push-back, co oznacza „popychać do tyłu”. Wyrażenie to nawiązuje do czynności wykonywanej przez wózek widłowy, który popycha jednostki ładunkowe znajdujące się w kanale, aby zwolnić miejsce dla palety z ładunkiem. Przód regału ma mniejszą wysokość niż jego tył, dzięki czemu w momencie pobierania jednostki ładunkowej z kanału palety znajdujące się za nią przesuwają się pod wpływem grawitacji o jedną pozycję w kierunku wejścia do kanału. Jednostki ładunkowe w tym systemie są obsługiwane tylko z jednego korytarza roboczego, czyli zgodnie z metodą LIFO: ostatnia paleta na wejściu jest pierwszą na wyjściu.

System push-back jest kompatybilny z każdym rodzajem produktów, jednak jest on szczególnie zalecany w pewnych okolicznościach. Przykładowo push-back jest doskonałym rozwiązaniem do składowania spaletyzowanych ładunków o średniej rotacji, z dwoma lub więcej paletami na każdą jednostkę magazynową, obsługiwanymi zgodnie z metodą LIFO. Push-back to regały często stosowane w magazynach o niewielkiej liczbie referencji i palet przypadających na każdą z nich, ale także – ze względu na możliwość szybkiego pobierania i odkładania jednostek ładunkowych – w obiektach, gdzie składuje się towary szybko rotujące. Podobnie jak inne systemy składowania akumulacyjnego push-back pozwoli zoptymalizować dostępną powierzchnię i uzyskać większą pojemność magazynu.

Główną różnicą między tymi dwoma systemami jest metoda zarządzania zapasami. Towary na regale push-back są dostępne tylko z jednego korytarza roboczego, dlatego są obsługiwane zgodnie ze strategią LIFO (last in, first out). Oznacza to, że ostatnia odkładana w kanale jednostka ładunkowa jest pierwsza na wyjściu. Z kolei regały przepływowe mają osobne korytarze, którymi pobiera się i odkłada jednostki ładunkowe. Ten sposób obsługi regałów to metoda FIFO (first in, first out): pierwsza paleta na wejściu jest również pierwszą na wyjściu.

Regały push-back są akumulacyjnym systemem składowania o bardzo prostym działaniu: wózki widłowe nie muszą wjeżdżać w głąb regałów, ponieważ obsługują jednostki ładunkowe z korytarza roboczego, co skraca czas manewrów i zwiększa bezpieczeństwo operacyjne. Dodatkowo umożliwiają magazynowanie różnych jednostek asortymentowych w każdym kanale. Jednak push-back to regały o jasno określonych limitach liczby poziomów i głębokości składowania. System push-back dopuszcza składowanie do 4 lub 6 palet na głębokość (odpowiednio regały typu cart push-back i push-back z rolkami) oraz maksymalną wysokości regałów wynoszącą 7,5 m. Jeżeli potrzeby magazynowe przewyższają możliwości regałów push-back, Mecalux oferuje inne rozwiązania umożliwiające duże zagęszczenie ładunków. Jednym z nich jest system Pallet-Shuttle, którego kanały towarowe mogą mieć ponad 40 m głębokości.

Regały cart push-back, wykorzystujące system wózków i szyn, pozwalają składować do 4 palet na głębokość. W przypadku wariantu z rolkami maksymalna pojemność kanałów wzrasta do 6 palet, a jeżeli ich waga na to pozwala, liczba jednostek ładunkowych w kanale może być jeszcze większa.

Mecalux określił 7,5 m jako maksymalną wysokość regału push-back, przy czym jest ona ściśle uwarunkowana klasą wózków widłowych, jakie będą obsługiwały ten system.

Szerokość kanałów, a tym samym belek nośnych, odpowiada długości palety wraz z ładunkiem plus 150 mm (po 75 mm z każdej strony).

W przypadku regałów typu cart push-back operator wózka widłowego transportuje i odkłada palety z płozami zwróconymi prostopadle względem wideł tak, aby mogły oprzeć się na wózkach i szynach kanału. Innymi słowy, palety wprowadza się do kanału szerszą stroną. Z kolei na regałach push-back z rolkami palety są odkładane węższą stroną w taki sposób, aby ich płozy opierały się prostopadle względem rolek, co ułatwia przemieszczanie się palet w kanale.

Regały push-back pozwalają magazynować inną jednostkę asortymentową w każdym kanale. Jest to zaleta, jakiej nie mają regały wjezdne, w których wszystkie poziomy w uliczce są przeznaczone do składowania tego samego produktu.

Teoretycznie regały push-back mogą być obsługiwane przez dowolny wózek widłowy, jednak warto wziąć pod uwagę kilka aspektów, od których może zależeć indywidualny wybór modelu. Decydującym czynnikiem, od jakiego będzie zależała liczba magazynowanych palet w kanale, jest sztywność i wytrzymałość na siłę nacisku masztu wózka widłowego, ponieważ w systemie push-back to wózek widłowy popycha palety w głąb regału w momencie wprowadzania nowej jednostki ładunkowej na poziom. Decydująca jest również wysokość regałów: im większa, tym bardziej wytrzymały musi być maszt, ponieważ szybciej będą zużywały się jego elementy i trudniej będzie sterować wózkiem w momencie pobierania jednostki ładunkowej.

Zapytaj eksperta