Systemy składowania w magazynie saudyjskiego operatora logistycznego

W magazynie firmy Tamer zastosowano cztery systemy, które umożliwiają obsługę ponad 200 pozycji asortymentowych

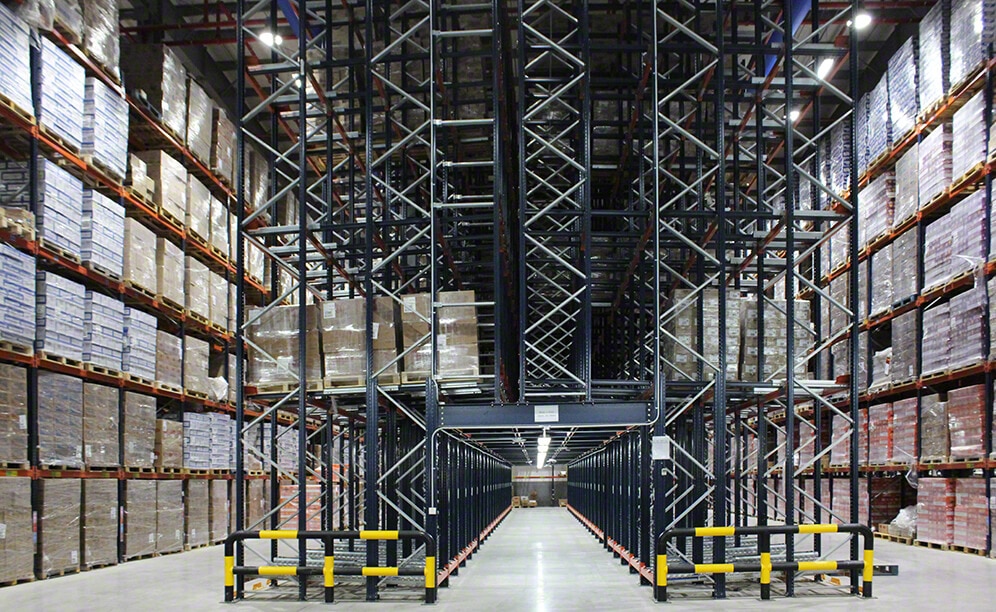

Mecalux, we współpracy z firmą Alshaya, wyposażył zlokalizowany w Dżeddzie w zachodniej części Arabii Saudyjskiej magazyn należący do operatora logistycznego, Grupy Tamer. Obiekt o powierzchni 32 600 m2 wyposażono w: regały paletowe, regały do składowania akumulacyjnego obsługiwane przez wózki Pallet Shuttle, regały push-back i tunel kompletacyjny z kanałami przepływowymi. Dzięki zastosowanym rozwiązaniom w obiekcie można składować łącznie 22 706 palet, skutecznie zarządzać asortymentem liczącym ponad 200 pozycji oraz sprawnie przyjmować ok. 700 palet i przygotowywać średnio 440 zamówień na dzień.

O firmie Tamer

Tamer działa od 1922 roku i jest jednym z największych operatorów logistycznych w Arabii Saudyjskiej. Do jego klientów należą przedsiębiorstwa z sektora FMCG, m.in. artykułów spożywczych, farmaceutyków i kosmetyków.

Firma specjalizuje się w imporcie, magazynowaniu i dystrybucji, a także przygotowywaniu kampanii promocyjnych i marketingowych. Dzięki współpracy z zagranicznymi operatorami logistycznymi, poza działalnością w Arabii Saudyjskiej, firma prowadzi dystrybucję towarów także do innych krajów.

Ponad 200 pozycji asortymentowych na powierzchni 32 600 m2

Tamer nieustannie udoskonala swoją ofertę i z upływem lat stał się pierwszym wyborem dla wielu firm poszukujących dostawcy usług logistycznych w Arabii Saudyjskiej.

Kluczem do sukcesu Grupy Tamer są ciągłe inwestycje w rozwój. Zarząd firmy ma pełną świadomość faktu, że aby zyskać jak największe zadowolenie klientów, trzeba stale doskonalić procesy w zakresie magazynowania i dystrybucji.

Zgodnie z tą filozofią Tamer niedawno uruchomił nowe centrum logistyczne o powierzchni 32 600 m2, gdzie składuje towar swoich klientów, głównie produkty konsumpcyjne (FMCG). Aby maksymalnie wykorzystać tę powierzchnię, należało zamontować takie systemy składowania, które pozwoliłyby uzyskać jak największą pojemność. Samer Sabri, Dyrektor Wykonawczy w firmie Tamer, wspomina, że „priorytetem było zaprojektowanie magazynu w taki sposób, by ułatwić zarządzanie ponad 200 pozycjami asortymentowymi i przygotowywanie 440 zamówień dziennie”.

Jednym z wyzwań, jakie stoją przed firmą Tamer, jest zarządzanie szerokim asortymentem produktów zróżnicowanych pod względem rodzaju, wielkości i rotacji, które pochodzą dodatkowo od wielu klientów. Dlatego Mecalux, wspólnie z Alshayą, zaproponował projekt złożony z czterech systemów składowania:

- regały paletowe,

- regały z systemem Pallet Shuttle,

- regały push-back,

- kanały przepływowe do kompletacji.

Każdy z powyższych systemów magazynowych jest przeznaczony dla określonych produktów. „Przy wyborze tych rozwiązań kierowaliśmy się łatwością obsługi ładunków” – wyjaśnia Dyrektor Wykonawczy. Dogodny dostęp do miejsc składowania przy pobieraniu i odkładaniu towaru ma zasadnicze znaczenie, gdy codziennie do magazynu trafia 700 palet, a 800 go opuszcza.

Samer Sabri – Dyrektor Wykonawczy w firmie Tamer

„Gdy zdecydowaliśmy się wyposażyć magazyn, było dla nas oczywiste, że zadanie to powierzymy Mecaluxowi ze względu na wysoką jakość produktów tej firmy. Magazyn jest dostosowany do specyfiki naszej działalności i naszych potrzeb logistycznych, takich jak duża pojemność i sprawne przygotowywanie zamówień”.

Regały paletowe

Prawie całą powierzchnię magazynu zajmują regały paletowe mieszczące po jednej lub dwie palety na głębokość. Mają one 10 m wysokości, są podzielone na siedem poziomów ładunkowych z posadzką. Pozwalają składować 13 980 palet.

Ich główną zaletą jest bezpośredni dostęp do składowanych ładunków, co przekłada się na szybkie i sprawne pobieranie i odkładanie palet. Regały o podwójnej głębokości umożliwiają składowanie w każdym miejscu paletowym dwóch palet (jedna za drugą) z tym samym produktem. Sprawdzają się one doskonale w przypadku produktów szybko rotujących, zwłaszcza artykułów spożywczych pierwszej potrzeby o krótkim terminie przydatności do spożycia.

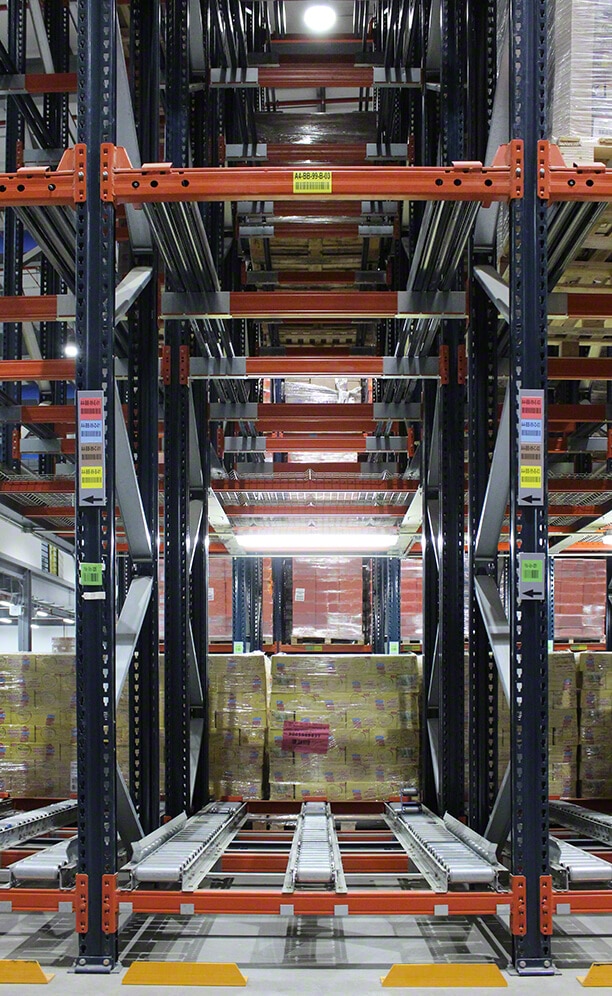

System Pallet Shuttle

Kolejnym systemem magazynowym zastosowanym w tym obiekcie są regały do składowania akumulacyjnego obsługiwane przez wózki Pallet Shuttle. Regały o wysokości 11 m podzielone są na pięć poziomów ładunkowych. W każdym kanale o długości 14 m mieści się po 13 palet na głębokość. Duża gęstość składowania jest efektem ograniczenia do minimum liczby korytarzy obsługowych, co pozwoliło uzyskać miejsce dla 6350 palet.

Każdy blok regałów wymaga jedynie dwóch korytarzy znajdujących się po obu końcach kanałów. Oznacza to, że palety mogą być obsługiwane zarówno metodą FIFO (first in, first out), która polega na tym, iż odkładanie palet na regał odbywa się z jednej strony, a pobieranie z drugiej, jak i metodą LIFO (last in, first out), czyli załadunek i rozładunek następuje w tym samym korytarzu, w zależności od potrzeb. „Dzięki temu rozwiązaniu zyskaliśmy nie tylko większą pojemność magazynową, ale także szybszą obsługę towaru, ponieważ operatorzy nie wjeżdżają wózkami do kanałów” – zauważa Samer Sabri.

Spośród systemów składowania akumulacyjnego Pallet Shuttle zapewnia najsprawniejszą obsługę towaru. Zadanie operatora sprowadza się do umieszczenia w odpowiednim kanale automatycznego wózka Pallet Shuttle, a nad nim palety z towarem. Następnie wózek transportuje paletę wewnątrz kanału do pierwszego wolnego miejsca. Początkowo Mecalux dostarczył pięć wózków Pallet Shuttle, jednakże liczba ta okazała się niewystarczająca do obsłużenia natężonego obiegu ładunków w magazynie. Z tego powodu obecnie w obiekcie pracuje ich 12.

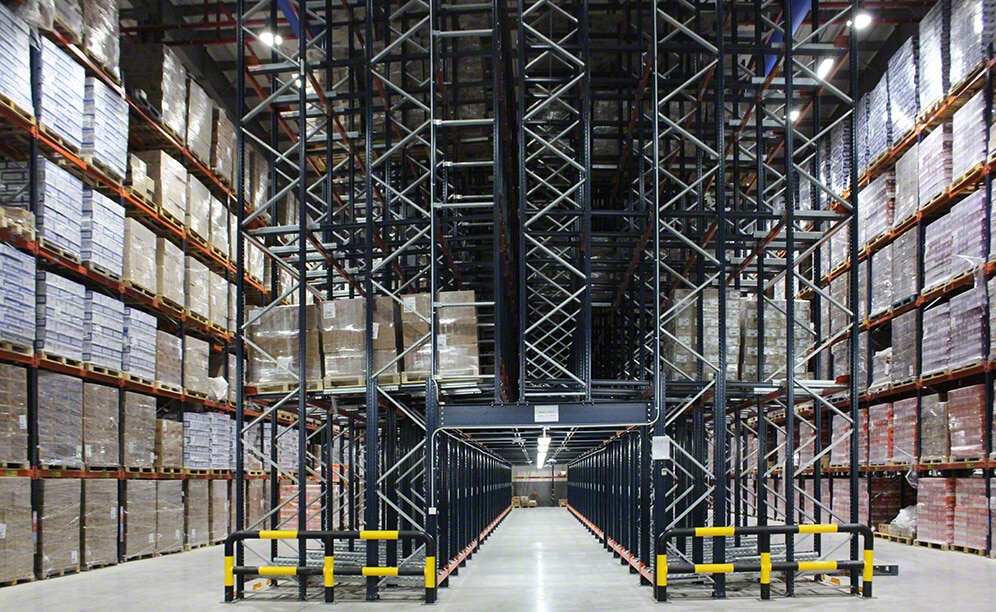

Systemy do kompletacji: regały push-back i kanały przepływowe

Każdego dnia w magazynie firmy Tamer realizuje się ok. 440 zamówień składających się średnio z 21 pozycji. Aby ułatwić pracę operatorom, utworzono specjalną strefę kompletacji. Strefa ta jest wyposażona w 10 bloków regałów typu push-back, których najniższy poziom stanowią kanały przepływowe. Pod regałami przebiega tunel kompletacyjny. W kanałach przepływowych umieszczone są palety, z których operatorzy pobierają produkty potrzebne do przygotowania zamówień.

Natomiast regały typu push-back służą do przechowywania zapasu towaru, co ma na celu szybkie i sprawne uzupełnianie stanu produktów dostępnych w kanałach przepływowych. W systemie push-back palety składowane są w kanale na zestawie wózków przemieszczających się wzdłuż szyn jezdnych. W celu umieszczenia palety na pierwszej pozycji operator popycha nią do tyłu tę, która dotychczas znajdowała się na pierwszej pozycji od strony korytarza załadunkowo-rozładunkowego.

Kanały przepływowe znajdują się po obu stronach tunelu. Wejście do kanału przepływowego znajduje się nieco wyżej od wyjścia, dzięki czemu palety przemieszczają się samoczynnie, pod wpływem grawitacji z jednego na drugi koniec znajdujący się od strony tunelu kompletacyjnego. Gdy pierwsza paleta zostanie opróżniona, na jej miejsce przesuwa się kolejna, co zapobiega przestojom wskutek braku niezbędnego zapasu.

Cztery systemy składowania w jednym magazynie

Połączenie kilku systemów magazynowych w jednym obiekcie pozwala korzystać z zalet każdego z nich. Dzięki tej inwestycji firma Tamer zyskała elastyczność i bezpośredni dostęp do palet oferowane przez regały paletowe, dużą gęstość składowania i szybkość obsługi towaru wyróżniające regały z systemem Pallet Shuttle oraz sprawność przygotowywania zamówień za sprawą specjalnej strefy kompletacji w postaci regałów push-back z kanałami przepływowymi i tunelem kompletacyjnym.

Korzyści dla firmy Tamer

- Sprawne przygotowywanie zamówień: specjalna strefa kompletacji umożliwia każdego dnia przygotowanie 440 zamówień składających się średnio z 21 pozycji.

- Duży przepływ towaru: codziennie do magazynu trafia 700 palet, a 800 jest wysyłanych do odbiorców.

- Duża gęstość składowania: zastosowane systemy magazynowe zapewniają maksymalne wykorzystanie dostępnej powierzchni, co pozwoliło uzyskać pojemność dla 22 706 palet.

| Magazyn firmy Tamer | |

|---|---|

| Pojemność magazynowa: | 22 706 palet |

| Wymiary palety: | 1000 x 1200 mm |

| Maksymalna waga palety: | 1000 kg |

| Wysokość regałów: | 11 m |

Galeria

Magazyn firmy Tamer w Arabii Saudyjskiej wyposażony w różne systemy składowania

Zapytaj eksperta