BADANIA LOGISTYCZNE

Shuya Zhong, Vaggelis Giannikas, Jorge Merino, Duncan McFarlane, Cheng Jun i Shao Wei

Kompletacja i pakowanie to dwa etapy procesu realizacji zamówień. Kompletacja obejmuje pobieranie produktów z miejsc ich składowania w magazynie, pakowanie natomiast polega na umieszczaniu pobranych produktów w opakowaniach, takich jak pudełka lub foliowe koperty. Obie czynności mają kluczowe znaczenie przy określaniu czasu, jaki zajmie przygotowanie zamówienia od chwili jego złożenia przez klienta do momentu, kiedy będzie gotowe do wysyłki.

W niniejszym opracowaniu analizujemy rezultaty łącznego przeprowadzania kompletacji i pakowania zamówień w magazynach obsługujących handel elektroniczny. Przydatność tego podejścia wymaga uwzględnienia obu tych czynności, ponieważ usprawnienie tylko jednej z nich nie przynosi większych korzyści, są one bowiem nieodłącznie ze sobą związane.

Jednakże, chociaż zajmujemy się tutaj dwiema ściśle ze sobą powiązanymi czynnościami, kompletacja i pakowanie są często etapami następującymi po sobie, ale niezależnymi, wykonywanymi przez dwa odrębne zespoły pracowników. Naszym zdaniem zarządzanie kompletacją i pakowaniem w sposób łączny poprawia wydajność magazynu w porównaniu z podejściem polegającym na realizowaniu tych czynności osobno.

Trzy kluczowe pytania

Celem jest nie tylko usprawnienie kompletacji i pakowania, lecz także skrócenie czasu oczekiwania między tymi dwiema czynnościami. Aby to osiągnąć, zastosowano dwa główne wskaźniki: czas przetwarzania zamówienia (czas potrzebny na przygotowanie jednego zamówienia do wysyłki) oraz długość cyklu produkcyjnego (czas, jakiego potrzebuje magazyn, aby przetworzyć określoną liczbę zamówień do momentu, aż będą gotowe do wysłania).

W magazynie obsługującym handel elektroniczny zamówienie zazwyczaj należy do jednej z czterech kategorii w zależności od tego, ile zawiera pozycji asortymentowych i sztuk każdej z nich: jedna pozycja – jedna sztuka, jedna pozycja – wiele sztuk, wiele pozycji – jedna sztuka oraz wiele pozycji – wiele sztuk. Klasyfikacja ta wiąże się z liczbą miejsc składowania, do których muszą dotrzeć operatorzy, a tym samym przekłada się na czas kompletacji i pakowania.

Z tego powodu badanie uwzględnia również liczbę pracowników przydzielonych do kompletacji i pakowania. Aby ocenić potencjalne korzyści, jakie niesie łączne wykonywanie tych czynności, w oparciu o dane empiryczne zaprojektowaliśmy badanie eksperymentalne i z wykorzystaniem modelowania matematycznego porównaliśmy łączne przeprowadzanie kompletacji i pakowania z przeprowadzaniem ich osobno.

Zarządzanie kompletacją i pakowaniem w sposób łączny poprawia wydajność magazynu

Celem modelu matematycznego było uzyskanie odpowiedzi na trzy pytania: Jak grupować zamówienia, aby utworzyć listę kompletacyjną? Jak zorganizować pracę osób kompletujących? W jaki sposób i w jakiej kolejności przydzielać listy kompletacyjne osobom pakującym po zakończeniu kompletacji?

W tym celu w oparciu o wyniki przeprowadzonych w tym obszarze badań i działalność konkretnej firmy przyjęliśmy cechy magazynu. Jest to więc kompletacja z niskiego poziomu, podczas której produkty są sortowane od razu po pobraniu. Strefa kompletacji składa się z wielu szerokich korytarzy, a każda pozycja asortymentowa jest składowana w jednym miejscu. Osoby kompletujące korzystają z wózków (które zawsze są dostępne) i pokonują trasy w kształcie litery S, natomiast osoby pakujące zamówienia pracują na stanowiskach roboczych.

Cztery scenariusze

Badany magazyn to hub logistyczny obsługujący internetowy sklep detaliczny. Przeanalizowano kilka scenariuszy, różniących się liczbą zamówień, liczbą pozycji asortymentowych, liczbą sztuk oraz liczbą list kompletacyjnych.

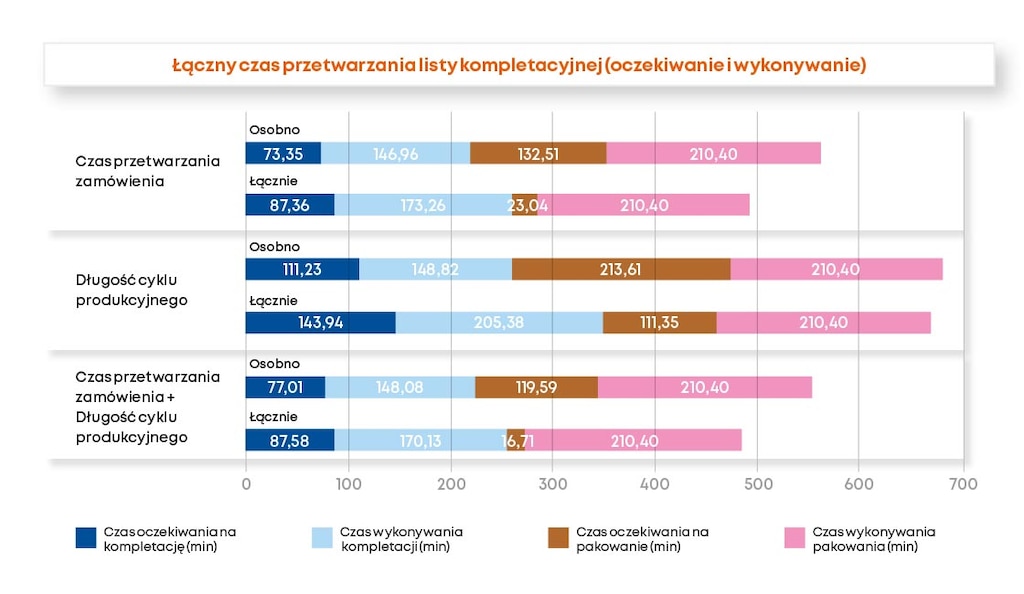

Czas oczekiwania i czas wykonywania kompletacji i pakowania w przypadku realizacji łącznej i osobnej

Czas oczekiwania i czas wykonywania kompletacji i pakowania w przypadku realizacji łącznej i osobnej

Jeśli pakujących jest więcej niż kompletujących, skraca się czas oczekiwania na rozpoczęcie kompletacji

- Przy 300 zamówieniach i maksymalnie 24 listach kompletacyjnych łączna realizacja kompletacji i pakowania skróciła czas przetwarzania zamówienia i długość cyklu produkcyjnego. Metoda łączna powoduje w tym przypadku pewien spadek wydajności kompletacji na rzecz znacznej oszczędności czasu na etapie pakowania.

- W scenariuszach dla 100 – 600 zamówień podzielonych na 8 – 48 list kompletacyjnych wykazano, że wraz ze wzrostem liczby zamówień maleją korzyści z łącznego przeprowadzania kompletacji i pakowania.

- W przypadku 300 zamówień obejmujących w różnych proporcjach wszystkie cztery kategorie (jedna pozycja – jedna sztuka, jedna pozycja – wiele sztuk, wiele pozycji – jedna sztuka oraz wiele pozycji – wiele sztuk) zaobserwowano, że metoda łączna zwiększa wydajność. Korzyść jest większa, gdy złożoność zamówień jest umiarkowana.

- Dwunastu operatorom praca jest przydzielana tak, aby liczba osób kompletujących i pakujących 300 zamówień podzielonych na 24 listy kompletacyjne była zmienna. Gdy więcej osób kompletuje, szybciej następuje etap pakowania. Jeśli natomiast pakujących jest więcej niż kompletujących, skraca się czas oczekiwania na rozpoczęcie kompletacji. Oznacza to, że w niektórych scenariuszach, gdzie nie jest możliwe przyspieszenie pakowania, łączne przeprowadzanie kompletacji i pakowania nie przynosi korzyści.

Wyniki: mniejsze fale kompletacyjne

Wyniki wskazują, że łączne realizowanie kompletacji i pakowania może podnieść wydajność w określonych warunkach. Wykazaliśmy, że wprowadzenie zmian wyłącznie na etapie kompletacji nie gwarantuje usprawnienia całego systemu, jeśli etap pakowania nadal stanowi wąskie gardło. Ponadto niewielkie zmiany w zarządzaniu kompletacją mogą zaowocować znaczną oszczędnością czasu na etapie pakowania i zwiększyć ogólną wydajność całego procesu.

Ponadto istnieje odwrotna zależność między liczbą zamówień a korzyściami, jakie może przynieść łączna realizacja kompletacji i pakowania. Dlatego istotne jest ustalenie, ile zamówień należy połączyć przed rozpoczęciem procesu, takiego jak kompletacja falowa. W praktyce metoda łączna może zapewnić największe korzyści w przypadku wielu mniejszych fal.

AUTORZY BADANIA:

- SHUYA ZHONG, adiunktka na Wydziale Logistyki i Łańcucha Dostaw Uniwersytetu w Bath (Wielka Brytania).

- VAGGELIS GIANNIKAS, wykładowca technologii i zarządzania operacjami oraz dyrektor Ośrodka Inteligentnych Systemów Magazynowych i Logistycznych na Uniwersytecie w Bath (Wielka Brytania).

- JORGE MERINO, starszy pracownik naukowy Instytutu Produkcji Uniwersytetu w Cambridge (Wielka Brytania).

- DUNCAN McFARLANE, wykładowca inżynierii przemysłowej na Wydziale Inżynierii oraz dyrektor Laboratorium Rozproszonych Systemów Informacyjnych i Automatyzacji Instytutu Produkcji Uniwersytetu w Cambridge (Wielka Brytania).

- JUN CHENG, Shenzhen YH Global Supply Chain Co., Ltd (Chiny).

- WEI SHAO. Shenzhen YH Global Supply Chain Co., Ltd (Chiny).

Publikacja w wersji oryginalnej:

Zhong, Shuya, Giannikas, Vaggelis, Merino, Jorge, McFarlane, Duncan, Cheng Jun, Shao Wei. 2022. „Evaluating the benefits of picking and packing planning integration in e-commerce warehouses”. European Journal of Operational Research, 301 (Elvesier).

Otwarty dostęp do publikacji tutaj.