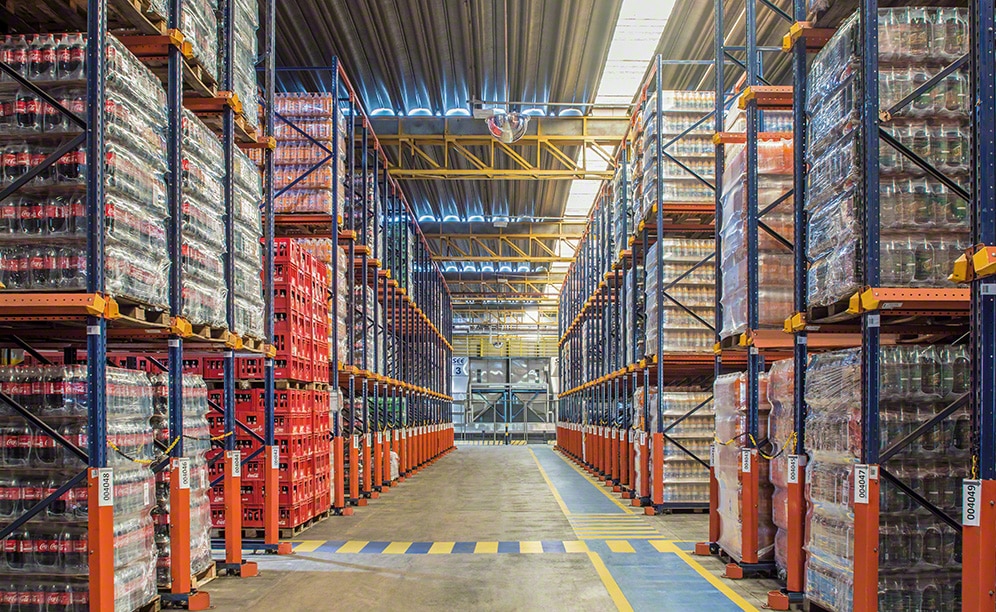

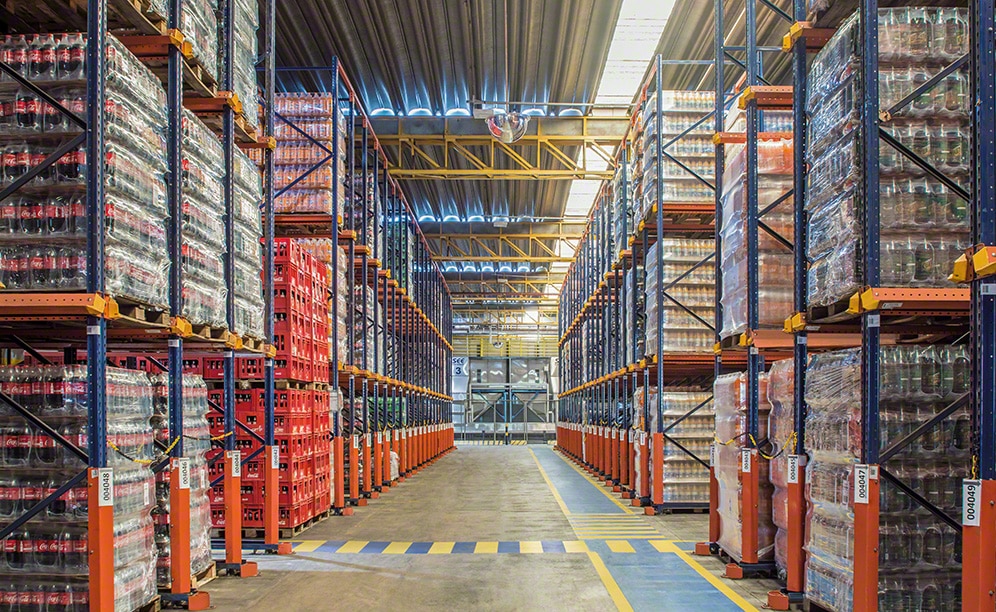

Magazyn napojów Coca-Coli brazylijsiej firmy Refrescos Bandeirantes

Magazyn Coca-Cola Refrescos Bandeirantes zarządza 14 200 referencjami i przygotowuje 3 000 zamówień dziennie

Brazylijska firma Coca-Cola Refrescos Bandeirantes powiększyła pojemność swojego magazynu w Tinidade w stanie Goiás dzięki zastosowaniu dwóch systemów składowania akumulacyjnego: regałów wjezdnych i regałów z wózkami Pallet Shuttle. W każdym bloku regałów z systemem Pallet Shuttle utworzono ponadto tunel z kanałami przepływowymi, który usprawnia kompletację zamówień. Dopasowana do indywidualnych potrzeb firmy kombinacja kilku rozwiązań pozwala efektywnie obsługiwać 14 200 pozycji asortymentowych i terminowo realizować 3000 zamówień dziennie.

Ponad 30 lat reprezentacji marki Coca-Cola

Coca-Cola Refrescos Bandeirantes to działająca od 1987 roku brazylijska spółka należąca do grupy José Alves. Zatrudnia 2900 osób bezpośrednio i 5500 pośrednio.

Na obszarze swojej działalności firma ma wyłączność na produkcję, dystrybucję i sprzedaż napojów Coca-Cola Brasil, takich jak soki Del Valle Frut i Del Valle Fresh, piwa Heineken Brasil, soków, herbat i napojów energetycznych, izotonicznych, hydrotonicznych, napojów wyprodukowanych na bazie soi z León Alimentos, a także wody mineralnej z Crystal Acqua Lia. W brazylijskich stanach Goiás i Tocantins firma dystrybuuje także napój energetyczny Monster.

W wymienionych stanach Coca-Cola Refrescos Bandeirantes posiada fabrykę, dziewięć centrów dystrybucyjnych w miastach Palmas, Gurupi, Itumbiara, Uruaçu, Anápolis, Dianópolis, Rialma, Porangatu i Morrinhos oraz trzy magazyny przeładunkowe w São Luís de Montes Belos, Rio Verde i Aparecida de Goiânia. Dysponuje flotą własnych środków transportu liczącą ponad 600 pojazdów.

Coca-Cola Refrescos Bandeirantes usprawnia logistykę

Magazyn o powierzchni 10 000 m2 zlokalizowany w Trinidade w stanie Goiás pełni głównie dwie funkcje: przyjmuje towar w postaci napojów rozlewanych w znajdującym się obok zakładzie produkcyjnym oraz przygotowuje i wysyła zamówienia do swoich centrów dystrybucyjnych i do tysięcy odbiorców w obu stanach, Goiás i Tocantins.

Aby zapewnić bezpośrednie zaopatrzenie ponad 32 000 punktów sprzedaży w 228 miastach, nieodzowny jest pojemny i dobrze zorganizowany magazyn, w którym cyrkulacja ładunków, zwłaszcza na etapie przygotowywania zamówień, przebiega szybko i sprawnie.

„Musieliśmy znacznie zwiększyć pojemność naszego magazynu, a także zreorganizować etap kompletacji, aby móc nadążyć za coraz szybszym tempem wzrostu produkcji” – wyjaśnia Alisson Ferreira, Menadżer ds. Planowania Produkcji i Logistyki w firmie Coca-Cola Refrescos Bandeirantes.

Obecnie każdego dnia do magazynu przyjmowanych jest 1900 palet z produktami gotowymi, z czego 1500 pochodzi z tutejszej fabryki i zawiera napoje bezalkoholowe w puszkach oraz butelkach plastikowych i szklanych, a pozostałe 400 to palety z piwami, herbatami i sokami od zewnętrznych dostawców (Heineken i Leão).

Aby firma mogła pomieścić wszystkie te produkty, Mecalux wyposażył magazyn w dwa systemy składowania akumulacyjnego: dwa bloki regałów obsługiwanych przez wózki Pallet Shuttle oraz 11 bloków regałów wjezdnych. Częścią pierwszego systemu są tunele kompletacyjne z kanałami przepływowymi. Całości dopełniają dwa bloki regałów paletowych mieszczące po dwie palety na głębokość. Zastosowanie kilku rozwiązań zapewnia miejsce dla 9076 palet i umożliwia sprawne przygotowywanie 3000 zamówień dziennie na 1900 paletach.

Alisson Ferreira – Menadżer ds. Planowania Produkcji i Logistyki w firmie Coca-Cola Refrescos Bandeirantes

„Jesteśmy bardzo zadowoleni z tak dobrze dopasowanego do naszych potrzeb rozwiązania, jakie dostarczył nam Mecalux. Wybraliśmy systemy składowania akumulacyjnego, ponieważ zwiększają pojemność i poprawiają organizację składowania. Co bardzo istotne dla naszej firmy, montaż odbył się bez konieczności przerywania pracy magazynu”.

Regały wjezdne

Każdy z jedenastu bloków regałów wjezdnych ma 6,5 m wysokości i składa się z trzech poziomów ładunkowych. Mieści się na nich 6840 palet o maksymalnej wadze 1500 kg z „produktami gotowymi w różnych typach opakowań za wyjątkiem szklanych” – wyjaśnia Alisson Ferreira, Menadżer ds. Planowania Produkcji i Logistyki w firmie Coca-Cola Refrescos Bandeirantes.

Produkty w opakowaniach szklanych składowane są na posadzce na paletach układanych jedna na drugiej. W tej samej strefie „składowane są również puste butelki, do których rozlewa się napoje na produkcji”, jak mówi Alisson Ferreira.

Regały te zajmują praktycznie całą powierzchnię magazynu, maksymalizując jej wykorzystanie w celu uzyskania jak największej pojemności. Każdy z trzech poziomów jest wyposażony w szyny nośne i centrowniki palet w celu prawidłowego wprowadzania ładunków.

Do obsługi ładunków wykorzystywane są wózki z przeciwwagą. Operator wjeżdża do wewnętrznego korytarza z paletą podniesioną na wysokość poziomu, na którym ma ona zostać umieszczona. Prawidłowe ustawienie wózka przy wjeździe i jego bezpieczne przemieszczanie się w wewnętrznym korytarzu ułatwiają szyny prowadzące zamontowane na posadzce.

Regały z systemem Pallet Shuttle i tunelami kompletacyjnymi

Alisson Ferreira słusznie zauważa, że „Pallet Shuttle zapewnia największą spośród systemów składowania akumulacyjnego wydajność, ponieważ transport palet z towarem wewnątrz kanałów jest zadaniem samojezdnego wózka”. Z tego względu w magazynie firmy Coca-Cola Refrescos Bandeirantes system ten służy do składowania produktów o najszybszej rotacji.

Dwa bloki tego typu regałów zostały zamontowane tuż przy strefie wysyłek. Pierwszy z nich ma 6,5 m wysokości, drugi 11 m, a ich łączna pojemność wynosi 1508 palet.

W obu blokach utworzono tunele kompletacyjne o długości 36 m, biegnące pod każdym regałem. W kanałach przepływowych mieszczących do czterech palet na głębokość, składowane są palety, z których operatorzy pobierają produkty potrzebne do przygotowania zamówień. Jeden z bloków wyposażony jest ponadto w trzy poziomy rolkowe służące do składowania ładunków lekkich. Nośność każdego z nich wynosi 540 kg.

Kanały przepływowe znajdują się po obu stronach tunelu. Jednostki ładunkowe są do nich wprowadzane na jednym, wyższym końcu i pod wpływem grawitacji samoczynnie przesuwają się na drugi, niższy koniec do wyjścia znajdującego się od strony tunelu kompletacyjnego. „Operatorzy szybko opanowali obsługę tego systemu kompletacji i już w pierwszym dniu zauważyli, że praca przebiega szybciej i efektywniej” – zdradza Alisson Ferreira.

Z obu stron tuneli kompletacyjnych zamontowano po jednym bloku regałów paletowych o podwójnej głębokości, na których można składować 408 palet z zapasem towaru, aby operatorzy nie musieli pokonywać zbyt dużych odległości, chcąc uzupełnić stan towaru w kanałach przepływowych.

Dzięki indywidualnie zaprojektowanej kombinacji kilku rozwiązań Coca-Cola Refrescos Bandeirantes znacznie lepiej wykorzystuje miejsce w swoim magazynie i może składować więcej towaru. Natomiast poprzez zastosowanie różnych systemów regałowych w zależności od rotacji produktów i utworzenie specjalnej strefy do przeprowadzania kompletacji firma jest w stanie szybciej i efektywniej realizować zamówienia.

Korzyści dla firmy Coca-Cola Refrescos Bandeirantes

- Sprawna kompletacja: dwa tunele kompletacyjne ułatwiają przygotowanie 3000 zamówień dziennie, umożliwiając ich terminową wysyłkę do centrów dystrybucyjnych i bezpośrednio do odbiorców.

- Optymalizacja powierzchni: systemy składowania akumulacyjnego pozwalają maksymalnie wykorzystać dostępną powierzchnię magazynu, ponieważ mieszczą ponad 9000 palet.

- Wydajność magazynu: zastosowane rozwiązania w zakresie składowania i kompletacji oraz doskonała organizacja procesu magazynowego umożliwiają efektywną obsługę wysokiego poziomu produkcji.

| Magazyn Coca-Cola Refrescos Bandeirantes: regały wjezdne | |

|---|---|

| Pojemność magazynowa: | 6840 palet |

| Wymiary palety: | 1000 x 1200 mm |

| Maksymalna waga palety: | 1500 kg |

| Wysokość regałów: | 6,5 m |

| Liczba poziomów: | 3 |

| Liczba bloków: | 11 |

Galeria

Na regałach wjezdnych o wysokości 6,5 m składuje się 6840 palet

Zapytaj eksperta