Panificadora de Alcalá zautomatyzowała logistykę, aby móc obsłużyć ponad milion wyrobów produkowanych każego dnia

Centrum logistyczne Panificadora de Alcalá produkuje dziennie ponad 1 milion sztuk wyrobów piekarskich.

Firma Panificadora de Alcalá wyposażyła centrum logistyczne w nowoczesne rozwiązania w zakresie składowania, które zapewniają pełną kontrolę zapasów. W centrum logistycznym firma Mecalux wdrożyła system Pallet Shuttle w wersji półautomatycznej i automatycznej z wózkami wahadłowymi oraz oprogramowanie Easy WMS.

Panificadora de Alcalá: najważniejsza jest jakość

Panificadora de Alcalá to podmadrycki producent pieczywa, który od 2006 roku jest dostawcą hiszpańskiej sieci supermarketów Mercadona. Firma stosuje w swoich procesach produkcyjnych i logistycznych najnowsze technologie, aby zagwarantować wysoką jakość i przystępną cenę, a przede wszystkim bezpieczeństwo żywności.

- Rok założenia: 1955

- Dzienna wielkość produkcji: +1 000 000 sztuk

POTRZEBY

|

ROZWIĄZANIA

|

KORZYŚCI

|

|---|

Konieczność stosowania rygorystycznych norm jakości i bezpieczeństwa żywności to nie lada wyzwanie w logistyce przedsiębiorstw z branży spożywczej. Panificadora de Alcalá, dostawca hiszpańskiej sieci supermarketów Mercadona, posiada w Alcalá de Henares pod Madrytem nowoczesne centrum logistyczne, które obsługuje dzienną produkcję ponad 1 mln sztuk pieczywa.

„W naszej logistyce najważniejsze jest, aby przepływ towaru nie hamował procesu produkcji. Z uwagi na wymogi w zakresie jakości i bezpieczeństwa żywności wkładamy również sporo wysiłku w zapewnienie identyfikowalności produktów. Musimy mieć perfekcyjną kontrolę nad ruchem surowców, które przyjmujemy do magazynu, a także gotowych produktów, które trafiają na stoły konsumentów. Kolejnym istotnym wymogiem naszej logistyki jest czystość i higiena obiektów, zarówno hali produkcyjnej, jak i magazynu” – wyjaśnia Joaquín Frutos, Kierownik Działu Logistyki i Zaopatrzenia w firmie Panificadora de Alcalá.

Magazyn firmy Panificadora de Alcalá był na przestrzeni lat modernizowany na potrzeby stopniowego wzrostu tempa produkcji. „Kiedyś nie dysponowaliśmy tak nowoczesnymi technologiami. Składowaliśmy towar na tradycyjnych regałach i na posadzce, a cały proces był obsługiwany ręcznie” – wspomina Joaquín Frutos.

Automatyzacja jest niezbędna, aby sprostać głównym wyzwaniom logistyki artykułów spożywczych, takim jak identyfikowalność produktów szybko psujących się, zapewnienie ciągłego przepływu towaru oraz optymalizacja kosztów związanych z kontrolą temperatury w magazynie. Kierownik Działu Logistyki i Zaopatrzenia wymienia powody modernizacji: „Postanowiliśmy zautomatyzować logistykę, aby móc zarówno przyjmować, jak i wydawać więcej towaru, zyskać więcej miejsca na linie produkcyjne poprzez zwiększenie gęstości składowania oraz wyeliminować błędy. Naszym celem było sprawić, by logistyka nadążała za tempem produkcji”.

Po rozważeniu różnych rozwiązań zdecydowano się wyposażyć nową mroźnię w system Pallet Shuttle z wózkami wahadłowymi, jeden z najbardziej wydajnych systemów składowania akumulacyjnego, jakie są obecnie dostępne na rynku. Wózki widłowe stosowane w półautomatycznym wariancie systemu Pallet Shuttle zostały zastąpione automatycznym urządzeniem transportu wewnętrznego: zamontowanym na każdym poziomie regałów wózkiem wahadłowym, który dostarcza palety do wejść kanałów.

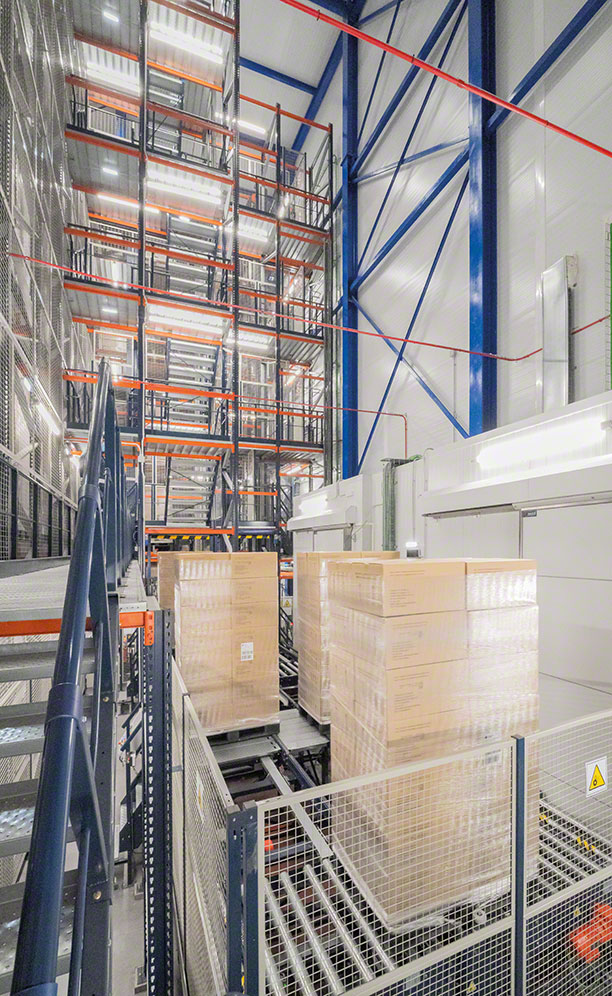

Automatyczny system składowania, gwarantujący niezwykle dynamiczny przepływ towaru w obu kierunkach, stanowi trzon centrum logistycznego, które tworzą również dwa magazyny z półautomatycznym systemem Pallet Shuttle i magazyn z regałami wjezdnymi. „W magazynach z automatycznym i półautomatycznym systemem Pallet Shuttle składujemy gotowe produkty, a w magazynie z regałami wjezdnymi surowce i materiały pomocnicze. System Pallet Shuttle działa w dwóch mroźniach i w jednym obiekcie o temperaturze otoczenia, gdzie przechowujemy bułkę tartą i grzanki” – wyjaśnia Kierownik ds. Logistyki i Zaopatrzenia.

We wszystkich magazynach zostało wdrożone oprogramowanie do zarządzania magazynem Easy WMS w celu zapewnienia pełnej identyfikowalności produktów w całym procesie, od przyjęcia do wydania. „Mimo że magazyny są osobnymi halami, odbywają się w nich odrębne procesy i mają oddzielne zapasy, dzięki Easy WMS współdzielą bazę produktów i klientów, konfigurację oraz użytkowników, a także są zarządzane łącznie”.

Automatyzacja, czyli duża pojemność i sprawny proces

„Dzięki automatycznemu systemowi Pallet Shuttle Mecaluxu zyskaliśmy szybkość i bezpieczeństwo obsługi towaru, a także maksymalnie wykorzystaliśmy powierzchnię obiektu i zminimalizowaliśmy odsetek błędów” – wymienia Joaquín Frutos.

Magazyn ten mieści ponad 4100 palet i składa się z dwóch bloków regałów o długości 45 m. Na każdym z pięciu poziomów został zamontowany wózek wahadłowy, którego zadaniem jest umieszczenie wózka Pallet Shuttle u wejścia do kanału wyznaczonego przez Easy WMS. Autonomiczny wózek Pallet Shuttle przemieszcza się wewnątrz kanałów, odkładając lub pobierając towar. Każdy kanał pozwala składować 19 palet na głębokość. W magazynie panuje stała temperatura -20ºC, umożliwiająca długotrwałe przechowywanie żywności.

Wózek wahadłowy na każdym z pięciu poziomów to pięciokrotnie większy przepływ towaru. Palety na poszczególne poziomy dostarcza automatyczna winda. Oprócz wydajności zaletą automatycznego systemu Pallet Shuttle jest to, że maksymalnie wykorzystuje dostępną powierzchnię budynku, zapewniając większą pojemność magazynu poprzez zwiększenie gęstości składowania, co ponadto przyczynia się do znacznie niższego zużycia energii elektrycznej potrzebnej do utrzymania tak niskiej temperatury, gdyż obieg zimnego powietrza odbywa się między większą liczbą palet.

Magazyn jest połączony za pomocą przenośnika z wyjściem linii produkcyjnych oraz z mroźnią z półautomatycznym systemem Pallet Shuttle, który Panificadora de Alcalá posiadała już wcześniej. Wersja półautomatyczna różni się od automatycznej tym, że wózek Pallet Shuttle i towar są dostarczane na początek kanału za pomocą tradycyjnego urządzenia transportu wewnętrznego.

Zalety automatycznego systemu Pallet Shuttle

- Większa liczba cykli realizowanych w ciągu godziny (przepływ palet).

- Brak błędów, jakie towarzyszą ręcznej obsłudze towaru.

- Szybsze odkładanie i pobieranie towaru.

- Oszczędność miejsca dzięki dużej gęstości składowania uzyskanej poprzez wysokość (powyżej 40 m) i głębokość (do 45 m) regałów.

- Oszczędność energii elektrycznej poprzez ładowanie wózków Pallet Shuttle na wózkach wahadłowych.

- Różne konfiguracje w zależności od liczby pozycji asortymentowych, liczby palet i dynamiki przepływu towaru.

- Identyfikowalność produktów i inwentaryzacja ciągła za pomocą Easy WMS.

Easy WMS, czyli identyfikowalność produktów

„Cyfryzacja niesie wiele korzyści. Pozwala na większą dokładność w pracy. Zapewnia bezpieczeństwo produktów, ponieważ znamy dokładną godzinę wytworzenia każdej partii produkcyjnej, każdego ruchu każdej palety, a nawet załadunku i rozładunku ciężarówek. Wdrożenie systemu Easy WMS daje nam pełną kontrolę nad zapasami dzięki możliwości ich monitorowania, a także przyczyniło się do zminimalizowania błędów i do lepszego wykorzystania miejsca” – wylicza Kierownik Działu Logistyki i Zaopatrzenia.

Aby możliwa była identyfikowalność, palety z gotowymi produktami opuszczające produkcję są foliowane i opatrywane etykietami, które są odczytywane na stanowisku kontrolnym przy wejściu do magazynu, dzięki czemu Easy WMS może je zidentyfikować i wprowadzić do swojej bazy. Na stanowisku tym sprawdza się również, czy palety spełniają wymogi umożliwiające ich składowanie na regałach.

Po zidentyfikowaniu palet Easy WMS przeprowadza szereg obliczeń, uwzględniając liczbę pustych miejsc, rodzaj produktu i tempo rotacji, w celu wyznaczenia dla każdego produktu odpowiedniego miejsca na regałach. Na przykład produkty, na które jest największy popyt, są umieszczane w pobliżu windy, co sprawia, że ich odkładanie i pobieranie przebiega sprawniej. „Każdego dnia przemieszczamy 1200 palet: odbieramy około 600 palet z gotowymi produktami z linii produkcyjnych i wysyłamy kolejne 600 do klientów z Hiszpanii i innych krajów” – wyjaśnia Joaquín Frutos.

Zdaniem Kierownika Działu Logistyki i Zaopatrzenia „Easy WMS to bardzo elastyczne i łatwe w obsłudze oprogramowanie. Na rynku jest niewiele programów, które oferują operatorom tak dużą elastyczność. Pracuję w branży logistycznej od wielu lat i dotychczas nie spotkałem się z systemem, który tak szybko dostosowywałby się do podejmowanych decyzji. Easy WMS to narzędzie niezwykle pomocne w skomplikowanych sytuacjach” – podsumowuje Kierownik Działu Logistyki i Zaopatrzenia.

Oprogramowanie systemu Pallet Shuttle

W firmie Panificadora de Alcalá został wdrożony również moduł Integracja WMS z Pallet Shuttle, oprogramowanie, które upraszcza pracę z systemem w wersji półautomatycznej.

Operatorzy sterują wózkami Pallet Shuttle za pomocą tabletu z systemem Easy WMS. Korzystając z tego urządzenia, m.in. wskazują, które produkty należy odłożyć lub pobrać, przeliczają palety składowane w poszczególnych kanałach i zagęszczają składowanie.

„Jesteśmy bardzo zadowoleni z modułu umożliwiającego integrację Easy WMS z Pallet Shuttle, ponieważ na jednym ekranie użytkownik może śledzić wszystkie zapasy i sterować wózkami Pallet Shuttle. Interfejs do sterowania jest bardzo intuicyjny. Dzięki modułowi możemy zaoszczędzić sporo czasu przy obsłudze palet i lepiej wykorzystać posiadane zasoby” – dodaje Frutos.

Jakość produktów i zadowolenie klientów

„Nasze plany na przyszłość to dalszy rozwój, którego celem jest oferowanie wysokiej jakości produktów i perfekcyjnej obsługi klientów. Logistyka jest kluczem do osiągnięcia tego celu, ponieważ każdy błąd może zagrozić naszym wynikom” – słusznie zauważa Kierownik Działu Logistyki i Zaopatrzenia.

Swój sukces w ostatnich latach Panificadora de Alcalá zawdzięcza dbałości o zadowolenie klienta. Jej priorytetem jest zagwarantowanie bezpieczeństwa żywności i terminowych dostaw. Dzięki automatyzacji i cyfryzacji firma posiada logistykę spełniającą warunki obowiązujące producentów artykułów spożywczych oraz wymogi klientów.

W naszej logistyce najważniejsze jest, aby przepływ towaru nie hamował procesu produkcji. Automatyczna mroźnia pracuje 24 godziny na dobę przez 7 dni w tygodniu i zatrzymuje się tylko dwa razy w roku. Dzięki automatycznemu systemowi Pallet Shuttle firmy Mecalux zyskaliśmy szybkość i bezpieczeństwo obsługi towaru, a także maksymalnie wykorzystujemy miejsce w magazynie i minimalizujemy odsetek błędów.

Galeria

Centrum logistyczne Panificadora de Alcalá w Alcalá de Henares (Madryt)

Zapytaj eksperta