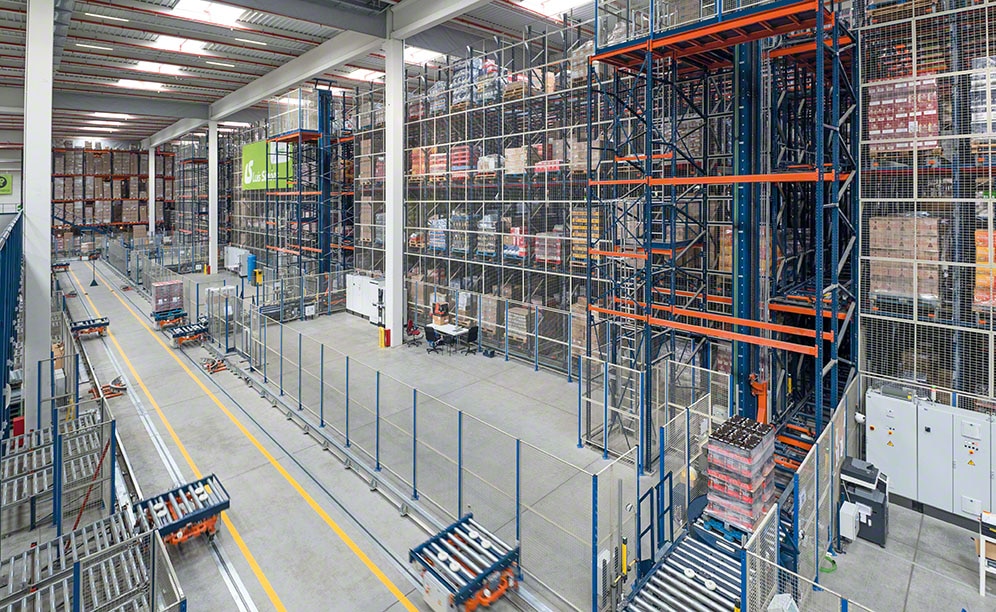

Centrum logistyczne firmy Luís Simões w Cabanillas del Campo (Guadalajara)

Magazyn firmy Luís Simões jest wyposażony w regały paletowe i automatyczny system sekwencjonujący ładunki

Portugalski operator logistyczny Luís Simões posiada nowoczesne centrum logistyczne w Cabanillas del Campo koło Guadalajary. Przedsiębiorstwo składuje w nim ok. 100 000 palet i przygotowuje dziennie ponad 4000 zamówień. Centralnym elementem obiektu jest pełniący funkcję bufora automatyczny magazyn z systemem Pallet Shuttle i wózkami wahadłowymi. Zadaniem dostarczonej przez Mecalux instalacji jest organizowanie, sekwencjonowanie i planowanie wysyłek gotowych zamówień. Wszystkimi operacjami zarządza oprogramowanie magazynowe Easy WMS.

O firmie Luís Simões

Powstała w 1948 roku w Loures pod Lizboną spółka Luís Simões to operator logistyczny świadczący kompleksowe usługi w zakresie transportu, magazynowania i kompletacji dla przedsiębiorstw z różnych branż.

Obecnie firma zatrudnia ponad 2500 osób, dysponuje flotą liczącą przeszło 2100 pojazdów i posiada 25 magazynów o łącznej powierzchni ok. 400 000 m2 w 10 regionach Półwyspu Iberyjskiego, a więc zarówno w rodzimej Portugalii, jak i w Hiszpanii, w której firma jest obecna od ponad 30 lat.

Cechy obiektu

Luís Simões uruchomił nowoczesne centrum logistyczne o powierzchni 66 000 m2 w podmadryckiej miejscowości Cabanillas del Campo. Tę strategiczną lokalizację blisko stolicy Hiszpanii nieprzypadkowo wybrało również wielu innych dużych operatorów logistycznych.

Nowy obiekt firmy składa się z dwóch hal, w których magazynowany jest towar hurtowników i detalistów z różnych branż, głównie spożywczej i kosmetycznej, oraz odbywa się kompletacja zamówień. Ponadto znajdują się tutaj dwa składy podatkowe. W związku z dynamicznym rozwojem handlu elektronicznego Luís Simões oferuje także rozwiązania z zakresu B2C, jak również usługę co-packingu.

Firma Luís Simões zna już systemy składowania Mecaluxu, który w jej magazynie w portugalskim Porto zamontował regały paletowe i regały z systemem Pallet Shuttle mieszczące łącznie 35 000 palet. Dlatego wybór dostawcy wyposażenia do nowego obiektu w Hiszpanii był oczywisty.

Specyfika magazynu obsługującego bardzo zróżnicowany asortyment firm z wielu branż i o różnych potrzebach logistycznych wymagała rozwiązania, które sprostałoby tej różnorodności. Jako najodpowiedniejszy w tym przypadku system składowania, ze względu na jego uniwersalność, wybrano regały paletowe. Zastosowane tutaj regały mierzą 12,5 m wysokości i pozwalają pomieścić 93 241 palet.

Priorytetem firmy było jednak usprawnienie i zoptymalizowanie operacji kompletacji i wysyłki 4000 zamówień dziennie. To spora liczba, dlatego należało zastosować rozwiązanie, które umożliwiłoby odpowiednią organizację ostatniego etapu procesu magazynowego. Mecalux zaproponował zatem wyposażenie magazynu w regały wjezdne obsługiwane przez Pallet Shuttle i wózki wahadłowe. Rozwiązanie to umożliwia sekwencjonowanie gotowych zamówień i planowanie ich wysyłek według tras, zwiększając efektywność i wydajność centrum dystrybucyjnego.

Sekwencjonowanie zamówień w magazynie buforowym

Regały z automatycznym systemem Pallet Shuttle stanowią serce tego obiektu, ponieważ jest to miejsce, do którego trafiają ładunki pobrane z regałów paletowych i w którym następuje konsolidowanie i grupowanie zamówień.

Magazyn automatyczny składa się z dwóch bloków regałów o wysokości 12,6 m, które są podzielone na cztery poziomy mieszczące po sześć palet na głębokość. Jego pojemność umożliwia składowanie 2556 palet o wadze jednostkowej 1200 kg.

Na każdym poziomie dwa wózki wahadłowe dostarczają palety do odpowiednich kanałów. Dalszy transport, wewnątrz kanałów, zapewniają wózki Pallet Shuttle. Urządzenia te obsługują także pobieranie towaru – wówczas procedura odbywa się w odwrotnej kolejności. Dwa wózki wahadłowe zapewniają wyższą wydajność całego systemu, który ponadto może pracować bez zbędnych przestojów, gdyż podczas serwisowania jednego z wózków drugi jest wciąż aktywny.

Sekwencjonowanie to ważny element odbywającego się tutaj procesu magazynowego, ponieważ niezbędne jest grupowanie gotowych zamówień według tras oraz ich wysyłka do odbiorców w określonej kolejności zgodnie z terminami dostaw. W tym zakresie szczególną rolę odgrywa Easy WMS, informatyczny system zarządzania magazynem opracowany przez Mecalux. Ma on za zadanie zidentyfikować każdą paletę, wyznaczyć dla niej miejsce na regałach i w odpowiednim momencie zlecić jej wysyłkę.

Palety trafiają do magazynu buforowego pięcioma wejściami. Trzy spośród nich łączą się z windami transportującymi ładunki na górne poziomy regałów. Pozostałe dwa są przeznaczone dla palet umieszczanych na dolnym poziomie. Palety składowane tu zawierają głównie produkty o szybszej rotacji, których wydawanie powinno przebiegać sprawniej.

Podczas przyjęć do magazynu buforowego Easy WMS identyfikuje każdą paletę i wyznacza dla niej miejsce na podstawie terminu wysyłki. Odpowiednie rozmieszczenie ładunków bowiem przyczynia się do optymalizacji ruchu automatycznych urządzeń transportu bliskiego, a w rezultacie – przepływu towaru.

António Martin – Menadżer Centrum Logistycznego firmy Luís Simões w Cabanillas del Campo

„Dzięki automatycznemu magazynowi zwiększyliśmy przepływ ładunków, zredukowaliśmy liczbę błędów w zamówieniach i zoptymalizowaliśmy załadunek ciężarówek”.

Zalety magazynu buforowego

Realizowanie dostaw w uzgodnionych z odbiorcami terminach i w określonej kolejności to jeden z najważniejszych celów każdego przedsiębiorstwa. Aby go osiągnąć, niezbędne są zarówno odpowiedni system składowania, jak i właściwa organizacja procesu magazynowego.

Magazyn buforowy, na który zdecydowała się firma Luís Simões, to doskonałe rozwiązanie, ponieważ umożliwia sekwencjonowanie zamówień według określonych kryteriów, takich jak np. najdogodniejsza trasa czy najdalsze lub najbliższe miejsce docelowe.

Ponadto każdy magazyn automatyczny zapewnia następujące korzyści:

- śledzenie ładunków,

- maksymalne wykorzystanie miejsca i optymalizacja pojemności magazynowej,

- optymalizacja przepływu ładunków,

- możliwość zaplanowania dostaw według określonych kryteriów,

- inwentaryzacja w czasie rzeczywistym,

- wysoka wydajność.

- bezpieczeństwo towaru i niższe ryzyko wypadków.

- stały przepływ ładunków.

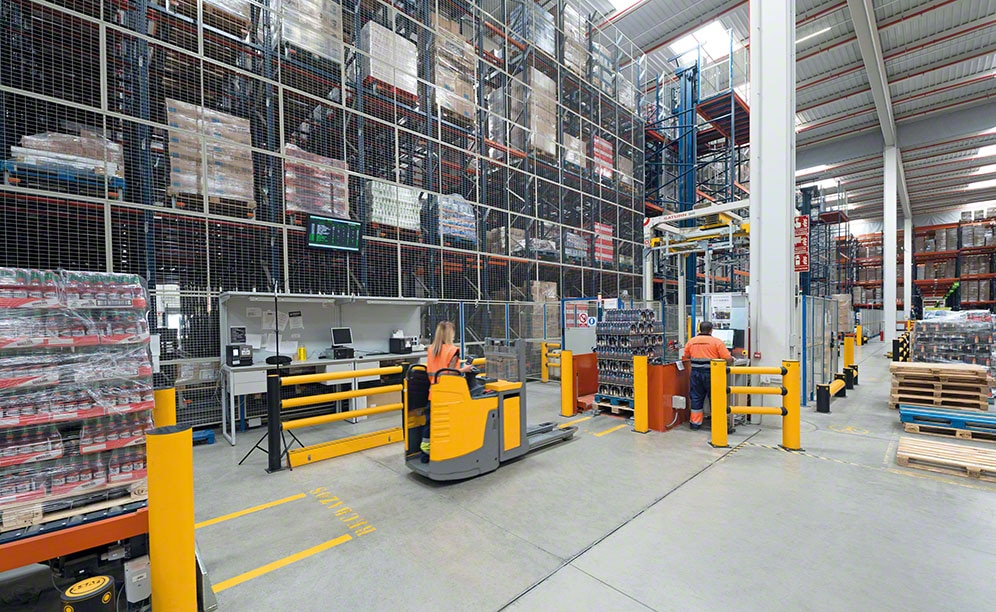

Wysyłka zamówień z magazynu buforowego

Pięć wyjść z magazynu buforowego prowadzi bezpośrednio do systemu transportu jednoszynowego. Podobnie jak w przypadku wejść, trzy wyjścia również są obsługiwane przez windy dostarczające towar z górnych poziomów regałów, pozostałymi dwoma zaś dostarczane są palety z dolnych poziomów.

System transportu jednoszynowego (Monorail) w wersji napodłogowej przemieszcza palety do kanałów buforowych w kolejności określonej przez Easy WMS. O wyborze tego systemu transportowego zadecydowały takie czynniki jak łatwość montażu, dynamika działania oraz nieprzerwany i bezpieczny obieg ładunków.

Prawidłowa organizacja strefy wydań miała kluczowe znaczenie dla zapewnienia firmie Luís Simões możliwości wysyłania zamówień w odpowiedniej kolejności. W tym celu zamontowano 10 zestawów po trzy kanały przepływowe o długości 14,2 m. Pełnią one funkcję bufora. Palety z jednego takiego zestawu są załadowywane na tę samą ciężarówkę.

W przedniej części kanałów zamontowany jest monitor, na którym Easy WMS wyświetla operatorom szczegółowe informacje dotyczące palet gotowych do wysyłki: od której palety należy zacząć załadunek, ile jest palet w kanale itp. Dzięki tym danym znacząco spada ryzyko pomyłki. Operatorzy skanują każdą paletę za pomocą czytnika radiowego, aby sprawdzić, czy na ciężarówkę załadowywany jest właściwy towar i w odpowiedniej kolejności.

W strefie wysyłek znajduje się przenośnik służący do wykonywania operacji cross-dockingu, czyli przeładunku kompletacyjnego towaru, który nie wymaga składowania, ale musi przejść przez magazyn buforowy, aby znaleźć się w odpowiednim miejscu kolejki zamówień ustalonej przez Easy WMS.

Centrum logistyczne z magazynem buforowym

Nowoczesne centrum logistyczne firmy Luís Simões w Cabanillas del Campo wyróżnia się nie tylko dużą pojemnością magazynową (ok. 100 000 palet), lecz również efektywną organizacją wysyłek zamówień. Ryzyko błędów i opóźnień w realizacji dostaw jest tutaj praktycznie zerowe.

Magazyn buforowy jest centralną częścią tego obiektu. Każdego dnia odbywa się tu sortowanie, sekwencjonowanie i buforowanie 4000 zamówień, które następnie w odpowiednim momencie i w odpowiedniej kolejności są kierowane do wysyłki. Nie byłoby to możliwe bez systemu zarządzania magazynem Easy WMS firmy Mecalux, który kieruje tym procesem według predefiniowanych kryteriów.

Rui Simões – Członek Zarządu ds. Logistyki i Innowacji w firmie Luís Simões

„Za sprawą rozwiązań magazynowych Mecaluxu znacząco zwiększyliśmy wydajność i efektywność procesu. Ponadto, aby móc składować tak dużą liczbę palet, potrzebowalibyśmy 9000 m2 powierzchni, a automatyczny magazyn sprawił, że pomieściliśmy się na zaledwie 6500 m2”.

Korzyści dla firmy Luís Simões

- Składowanie blisko 100 000 palet: uniwersalność regałów paletowych umożliwia składowanie jednostek ładunkowych o różnej wadze i wielkości – wysokość niektórych ładunków w tym magazynie osiąga aż 3 m.

- Sekwencjonowanie wysyłek zamówień: automatyczny magazyn umożliwia sortowanie i planowanie wysyłki gotowych zamówień według tras transportu.

- Wysoka wydajność: dzięki wdrożeniu rozwiązania w pełni automatycznego możliwa jest nieprzerwana praca magazynu buforowego i organizacja wysyłek według zaplanowanych tras dostawy.

| Centrum dystrybucyjne firmy Luís Simões: regały paletowe | |

|---|---|

| Pojemność magazynowa: | 93 241 palet |

| Wymiary palety: | 800 x 1200 mm |

| Maksymalna waga palety: | 1200 kg |

| Maksymalna wysokość regałów: | 12,5 m |

Galeria

Automatyczny magazyn buforowy firmy Luís Simões w Hiszpanii

Zapytaj eksperta