Urządzenia wahadłowe są to maszyny (zazwyczaj automatyczne) wykorzystywane w magazynie, które stale pokonują tę sama trasę po z góry wytyczonym obwodzie. Kategoria ta obejmuje przenośniki, wózki podwieszane, pojazdy sterowane automatycznie i laserowo (AGV i LGV) oraz układnice.

W grupie urządzeń wahadłowych nie znajdują się pojazdy powszechnie stosowane w magazynie, np. wszelkiego rodzaju wózki. Choć wózki wieżowe trójstronne prowadzone za pomocą przewodu mają mniej lub bardziej wytyczoną trasę wewnątrz magazynu, to jednak również nie należą do tej kategorii, ponieważ mogą się po nim swobodnie poruszać bez żadnych ograniczeń w razie potrzeby.

Urządzenie wahadłowe w magazynie samonośnym branży farmaceutycznej.

Urządzenia wahadłowe najbardziej nadają się do wykorzystania w magazynie samonośnym. Należy jednak określić, w jaki sposób je stosować. Zagadnienie to zostanie omówione poniżej.

Dokładność pozycjonowania

Poszczególne systemy z tej rodziny wyposażone są w urządzenia, które stale gwarantują ich prawidłowe pozycjonowanie w obiekcie lub między regałami. Na przykład układnice posiadają dalmierze laserowe, elektroniczne systemy zatrzymywania, urządzenia dynamicznego wykrywania do precyzyjnego pozycjonowania itp.

Urządzenia te działają jak oczy i uszy systemu automatycznego, dzięki czemu maszyny są idealnie pozycjonowane i mogą obsługiwać ładunek bez ryzyka uderzenia towaru lub regałów. Są także w stanie określić, czy dane miejsce paletowe jest zajęte lub czy jakaś przeszkoda uniemożliwia ruch. Systemy pozycjonowania są niezbędne, aby bezpiecznie zbudować magazyny samonośne wysokiego składowania.

Podpory urządzeń wahadłowych

Są zaprojektowane zgodnie z charakterystyką poszczególnych urządzeń. Przenośniki rolkowe opierają się na stojakach przymocowanych do nawierzchni. Układnice opierają się na dwóch szynach: jedna jest przymocowana do posadzki, a druga do górnego usztywnienia regałów.

Podpora przenośników rolkowych

Przenośniki rolkowe są dostosowane do charakterystyki cyklu pracy oraz do wytyczonej trasy, po której przemieszczają się przenoszone towary. W tym celu składają się głównie z odcinków prostych, które mogą rozwidlać się za pomocą różnego rodzaju standardowych rozgałęzień. Istnieje także możliwość połączenia poszczególnych odcinków za pomocą podnośników, jeżeli przenośniki są umieszczone na różnych poziomach wysokości.

Urządzenia te produkowane są w standardowych odcinkach o różnych długościach od 1,5 do 3 m, dlatego w zależności od charakterystyki nawierzchni i masy odcinka oraz ładunku montuje się co najmniej jeden stojak na każdym końcu przenośnika. Podpory te są przykręcane do posadzki za pomocą regulowanych podkładek.

Czasami przenośniki są umieszczane w punktach, w których koncentrują się ładunki pochodzące z różnych miejsc w magazynie, dlatego konieczne są specjalne kotwienia w zależności od łącznej masy grupy urządzeń transportowych oraz ładunków.

Podpora układnic

Układnice wymagają innej podpory z uwagi na ich wysokość. Stosuje się dwie szyny: jedna jest zamocowana do nawierzchni, a druga do górnego usztywnienia korytarzy regałów.

Dolna szyna musi mieć bardzo dużą wytrzymałość, biorąc pod uwagę, że w tego rodzaju maszynach obciążenia przekazywane do każdego koła mogą przekroczyć 18 ton.

Dolne prowadnice mają około 150 mm wysokości i są wyposażone w spawane uchwyty o wymiarach 250 x 150 mm, które montuje się wzdłuż szyny co 450 mm. Uchwyty są mocowane do posadzki za pomocą czterech śrub, dwóch ustalających i dwóch poziomujących. Śruby poziomujące mają jedną nakrętkę oraz jedną przeciwnakrętkę i są osadzone pod poziomem posadzki na głębokość około 150 mm.

Natomiast w układnicach o dużym zasięgu, które najczęściej stosowane są w magazynach samonośnych, górna szyna jest mocowana na najwyższych usztywnieniach regałów, ponieważ w budynku nie ma żadnej innej konstrukcji powyżej (nawet dach jest połączony z regałami).

Fragment dolnego podestu lub ramy układnicy i szyny tocznej.

Górny podest układnicy i górna szyna.

W magazynie samonośnym okładziny ścian i dachu wsparte są na konstrukcji regałów magazynowych.

Odstępy dla urządzeń wahadłowych

Dla celów projektowych punkty krytyczne, na które należy zwrócić szczególną uwagę w odniesieniu do odstępów, to korytarze robocze, poziomy ładunkowe i układanie wzdłużne ładunków.

Odstępy w korytarzach roboczych

Szerokość korytarza roboczego w magazynie samonośnym określa się w zależności od przestrzeni ruchu, jaką należy zapewnić układnicy przemieszczającej się po korytarzu oraz od szerokości transportowanych przez nią ładunków.

Ponieważ urządzenia te są prowadzone na górnym i na dolnym końcu, możliwości odchylenia od trasy są praktycznie zerowe. Istnieje tylko skalkulowane ryzyko wyboczenia spowodowanego ich dużą wysokością. Zwykle wyboczenie to jest z góry obliczone przez producenta, który wprowadza środki niezbędne do uniknięcia tego ryzyka.

Układanie ładunków na regałach

Najwięcej nieprzewidzianych awarii mogących wystąpić wewnątrz magazynu, jest spowodowanych przez możliwe przechylenie ładunków. Inną możliwością jest wystawanie ładunku poza regał i zajęcie więcej miejsca, niż oczekiwano.

Prawidłowe określenie właściwości jednostek składowanych w obiekcie przed rozpoczęciem jego projektowania oraz dokładne przestrzeganie zasad bezpieczeństwa i obsługi maszyn to podstawowe zalecenia umożliwiające uniknięcie takich problemów. Ustalenie odstępów przy układaniu ładunków ma zatem szczególnie duże znaczenie.

Odstępy to odległości, które należy zachować między jednostkami ładunkowymi i elementami regału. Określone są w stosunku do całkowitej wielkości tych jednostek, w tym wszelkich wystających części, które mogą się pojawić.

W zależności od wagi towaru i wysokości projektowanego magazynu, można układać dwie lub trzy jednostki w kierunku wzdłużnym w każdym miejscu paletowym.

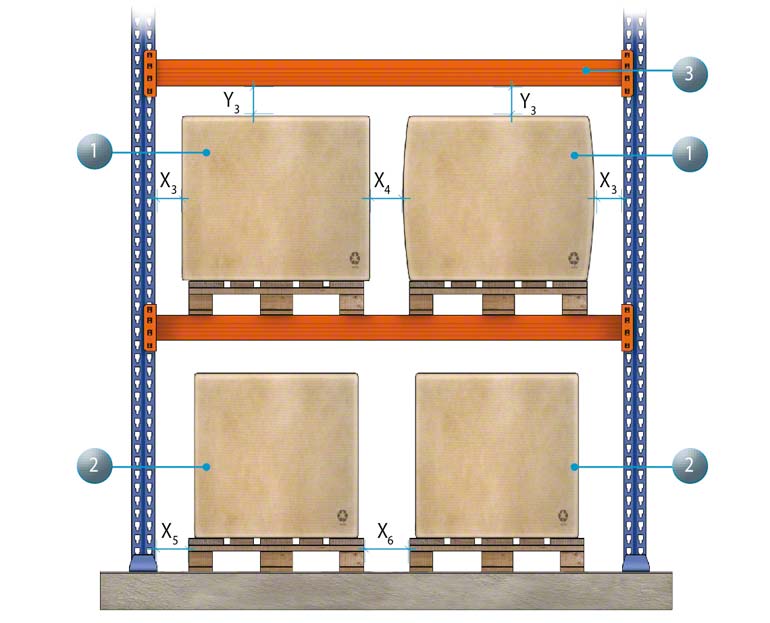

Ilustracja szczegółowa odstępów w module.

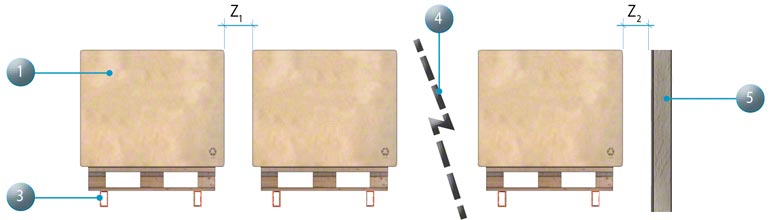

Ilustracja szczegółowa odstępów w głębokości.

W tabelach załączonych poniżej przedstawiono odstępy w module oraz w głębokości przy założeniu dwóch palet na moduł. Najważniejsze wymiary oznaczone literami (X1, X2...) objaśniono w kolejnych tabelach poniżej.

Minimalne odstępy, jakie należy zachować, są określone w normie EN 15620 i stosowane są w zależności od klasy projektowanego regału (klasa 100, 200, układnice lub klasa 300, wózek wieżowy lub klasa 400, wózek widłowy wysokiego składowania i z przeciwwagą).

| Minimalne odstępy dla klasy 400 | ||||

| Wysokość od posadzki do poziomu belki nośnej (mm) | Odstępy w module | Odstęp w głębokości | ||

| Poziome X3, X4, X5, X6 (mm) |

Pionowe |

Z1 (mm) | Z2 (mm) | |

| 3000 | 75 | 75 | 100 | 50 |

| 6000 | 75 | 100 | ||

| 9000 | 75 | 125 | ||

| 13 000 | 100 | 150 | ||

| Minimalne odstępy dla klasy 300 (300A i 300B) | |||||||

| Wysokość od posadzki do poziomu belki nośnej (mm) | Odstępy w module | Odstęp w głębokości | |||||

| Poziome X3, X4, X5 y X6 |

Pionowe |

Z1 (mm) | Z2 (mm) | ||||

| 300A | 300B | 300A | 300B | 100 | 50 | ||

| 3000 | 75 | 75 | 75 | 75 | |||

| 6000 | 75 | 100 | |||||

| 9000 | 75 | 125 | |||||

| 12 000 | 100 | 150 | |||||

| 15 000 | 100 | 175 | |||||

W obiektach klasy 100 i 200 odstępy są określane na podstawie wielu parametrów, tzn. wymiarów jednostek ładunkowych, wysokości magazynu, ułożenia w pojedynczej lub podwójnej głębokości oraz od rodzaju układnicy. Dlatego konieczne jest opracowanie indywidualnego projektu w celu określenia odstępów w każdym konkretnym przypadku. W poniższej tabeli wskazano orientacyjne wymagania minimalne dotyczące magazynu o pojedynczej głębokości.

| Minimalne odstępy dla klasy 100 i 200 | |||||

| Odstępy w module | Odstęp w głębokości | ||||

| Poziome | Pionowe | Z1 (mm) | Z2 (mm) | ||

| X3, X5 (mm) | X4, X6 (mm) | Y3 (mm) | |||

| 75 | 90 | 85 | 100 | 75 | |