BADANIA LOGISTYCZNE

» Flaviana Calignano, adiunktka na Wydziale Inżynierii Zarządzania i Produkcji Politechniki Turyńskiej (Włochy)

» Vincenza Mercurio, doktorantka na Wydziale Inżynierii Zarządzania i Produkcji Politechniki Turyńskiej (Włochy)

Wdrożenie technologii wytwarzania przyrostowego upraszcza łańcuch dostaw oraz obniża koszty transportu i magazynowania. W znacznym stopniu ogranicza również produkcję odpadów. Organizacje powinny wprowadzać zmiany w swoich łańcuchach dostaw poprzez stosowanie metod zarządzania lean i agile. Koncepcja lean, zapoczątkowana w latach 70. XX wieku w japońskim sektorze motoryzacyjnym, koncentruje się na eliminowaniu marnotrawstwa w produkcji. Natomiast podejście agile pozwala sprawniej reagować na zmiany popytu.

Zmiana podejścia do zarządzania produkcją jest możliwa dzięki nowym technologiom, takim jak wytwarzanie przyrostowe (ang. additive manufacturing – AM). W przeszłości łańcuchy dostaw były projektowane z myślą o produkcji dużych partii i optymalizacji kosztów, obecnie tak zwany „łańcuch popytu” zmierza w kierunku masowej personalizacji. Odnosi się to do części łańcucha wartości, która tworzy zyskowny wzrost poprzez stymulowanie licznych interakcji klientów z markami i produktami firmy.

Wytwarzanie przyrostowe w przemyśle

Wytwarzanie przyrostowe to metoda produkcji pozwalająca wytwarzać przedmioty na podstawie modeli 3D poprzez nakładanie kolejnych warstw materiału, a zatem odwrotnie niż w procesach ubytkowych. Postępy w rozwoju tej technologii umożliwiają już jej wykorzystanie w wielu sektorach przemysłu, w których jeszcze kilka lat temu uznawano ją za nieprzydatną, takich jak branże związane z lotnictwem, medycyną, motoryzacją, żywnością, odzieżą, sztuką i biżuterią. Chociaż istnieją różne techniki wykonywania druku 3D, etapy procesu są we wszystkich podobne: modelowanie 3D, konwersja do pliku STL, wprowadzenie do systemu CAM, przygotowanie urządzenia, drukowanie, zdjęcie z platformy roboczej i, w razie potrzeby, obróbka końcowa.

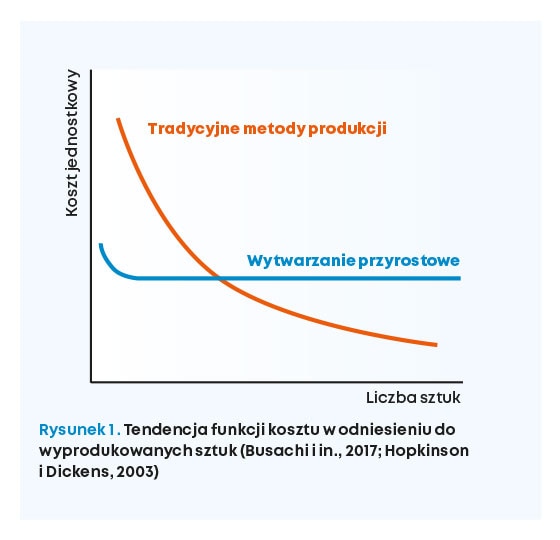

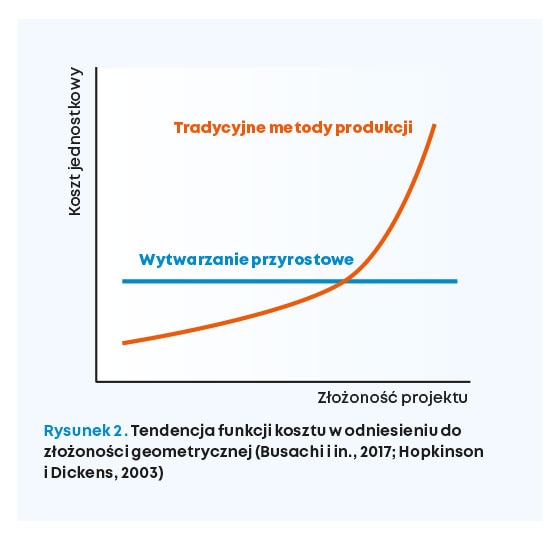

Upowszechnianiu się technologii wytwarzania przyrostowego w procesach produkcyjnych sprzyjają jej zalety w porównaniu do tradycyjnych metod. Z ekonomicznego punktu widzenia zwiększenie złożoności geometrycznej produktu nie powoduje wzrostu kosztów. Druk 3D umożliwia niemal natychmiastowe personalizowanie i modyfikowanie produktów, a do ich wytworzenia wykorzystywany jest wyłącznie niezbędny materiał. Co więcej, niektóre materiały, takie jak proszek, można poddać recyklingowi i ponownie wykorzystać. Powstałe konstrukcje są lżejsze, co przykładowo pozwala ograniczyć zużycie paliwa w samolotach. Technologia ta może również usprawnić łańcuchy dostaw, umożliwiając małym firmom posiadanie zakładów produkcyjnych blisko ich klientów.

Podczas gdy masowa produkcja przenosi się do krajów rozwijających się, rynek europejski i amerykański koncentruje się na małych seriach o wysokiej wartości, których cechy charakterystyczne to innowacyjność, personalizacja i zrównoważony rozwój. Wytwarzanie przyrostowe skraca czas i obniża koszty prototypowania, czego rezultatem jest szybsze wprowadzenie produktu na rynek. Ponadto personalizacja zwiększa wartość dla konsumentów, dzięki czemu są oni bardziej skłonni płacić.

Wytwarzanie przyrostowe spełnia cele koncepcji lean, minimalizując zapasy półproduktów, a podejście agile zapewnia przewagę konkurencyjną, pozwalając zaoszczędzić na kosztach komponentów dotychczas produkowanych przez inne podmioty.

Zmiana organizacji łańcucha dostaw

Wytwarzanie przyrostowe może być scentralizowane lub zdecentralizowane. W pierwszym przypadku produkty powstają w głównym zakładzie, a następnie są wysyłane do poszczególnych centrów dystrybucyjnych. Dzięki decentralizacji natomiast mogą być wytwarzane w każdej z tych lokalizacji, co obniża koszty transportu i umożliwia szybszą realizację zamówień. Niezależnie od tego, czy firmy stosują metodę przyrostową na miejscu, czy korzystają z niej poprzez outsourcing, zastosowanie tej technologii w łańcuchu dostaw oznacza zmianę podejścia do projektowania zarówno produktów, jak i procesów.

Jeżeli personel nie posiada wiedzy niezbędnej do stosowania metod wytwarzania przyrostowego, zaleca się zatrudnienie specjalistów z zewnątrz lub zapewnienie odpowiednich szkoleń własnym pracownikom. Na początkowych etapach firmy powinny współpracować z producentami drukarek 3D, aby zdobyć umiejętności wymagane w przyszłości. Duże nakłady początkowe sprawiają, że zaleca się, aby wdrożenie technologii wytwarzania przyrostowego było elementem długoterminowego planu produkcji.

Udane zastosowania: części zamienne do samolotów i zrównoważony rozwój

Szybka realizacja napraw ma kluczowe znaczenie w tworzeniu wartości dla konsumentów w branży lotniczej. Jednak praktycznie niemożliwe jest, aby linie lotnicze posiadały wszystkie niezbędne części i materiały na miejscu, ponieważ samolot taki jak airbus lub boeing może się składać nawet z czterech milionów części. Większość z nich prawie nigdy nie jest potrzebna, więc są to części wolno rotujące, a wytwarzanie ich za pomocą drukarek 3D zminimalizuje koszty związane z ich logistyką. Krótko mówiąc, producenci mogą nadal wytwarzać standardowe części przy użyciu tradycyjnych metod, a jednocześnie części rzadziej potrzebne produkować z wykorzystaniem wytwarzania przyrostowego, minimalizując w ten sposób poziom zapasów.

Na technologii wytwarzania przyrostowego korzysta również sektor kosmiczny. Zoptymalizowany projekt pozwala zmniejszyć wagę części o 35–65%, a mniej komponentów i materiałów to prostszy łańcuch dostaw.

Przedsiębiorstwa takie jak fiński Salcomp, który specjalizuje się w produkcji gniazd i zasilaczy do telefonów komórkowych, rozwiązały problem tworzenia się wąskich gardeł. W fabryce w indyjskim Madrasie firma zaobserwowała, że czas chłodzenia form wtryskowych był czynnikiem ograniczającym, więc zaczęto stosować technologię laserowego spiekania łoża proszkowego. Czas chłodzenia skrócił się z 14 do 8 sekund, co pozwoliło firmie wyprodukować o 56 000 więcej sztuk miesięcznie, a współczynnik odrzutów spadł z 2 do 1,4%.

Ponadto wiele materiałów stosowanych w produkcji przyrostowej nadaje się do recyklingu. W przypadku proszku metalowego szacuje się, że ponownie wykorzystać można aż 95–98% surowca. Inicjatywy takie jak Perpetual Plastic Project (PPP) badają możliwość wykorzystania w druku 3D tworzyw sztucznych pochodzących z recyklingu. Istnieją procesy mechaniczne, które umożliwiają przetworzenie używanego dotychczas filamentu z granulatu w nowy materiał do wytłaczania metodą przyrostową.

Wpływ wytwarzania przyrostowego na reshoring

Wdrożenie technologii wytwarzania przyrostowego pozwala wyeliminować niektóre czynności na etapie montażu, zaoszczędzić na małych seriach, tworzyć spersonalizowane produkty oferujące wartość dodaną dla klienta, skrócić czas dostawy, ograniczyć zużycie paliwa przez pojazdy oraz zwiększyć elastyczność firmy. Dlatego wiele przedsiębiorstw wymienia wytwarzanie przyrostowe jako jeden z powodów, dla których zdecydowały się na reshoring.

Reshoring, nazywany również backshoringiem lub inshoringiem, to przeniesienie produkcji prowadzonej w innym kraju do kraju będącego siedzibą przedsiębiorstwa, a zatem strategia odwrotna w stosunku do offshoringu. Produkcja przyrostowa eliminuje pośredników, skraca czas transportu i przybliża działalność do klienta końcowego. Jej wprowadzenie oznacza przejście od logiki opartej na producencie do nowego paradygmatu skoncentrowanego na konsumencie. Jeden z przykładów miał miejsce podczas pandemii COVID-19, kiedy globalna społeczność użytkowników tanich drukarek 3D utworzyła sieć szybkiego reagowania zajmującą się wytwarzaniem środków ochrony indywidualnej i sprzętu medycznego w ramach naturalnie zdecentralizowanego łańcucha dostaw. Zdecentralizowana produkcja często zapewnia ochronę przed zewnętrznymi zakłóceniami i opóźnieniami oraz zmniejsza złożoność łańcucha dostaw.

Publikacja w wersji oryginalnej:

Calignano, Flaviana, Mercurio, Vincenza. 2023. „An overview of the impact of additive manufacturing on supply chain, reshoring and sustainability”. Cleaner Logistics and Supply Chain 7 (2023), ed. K. Govindan and S. Wang (Elsevier).