Kiwi Greensun: automatyczna chłodnia idealną dojrzewalnią owoców kiwi

Nowy magazyn pozwala firmie na zwiększenie produkcji do 12 000 ton kiwi rocznie

Kiwi Greensun, największy producent kiwi na Półwyspie Iberyjskim, zbudował automatyczny magazyn samonośny w Salvador de Briteiros w Portugalii zarządzany przez Easy WMS firmy Mecalux. Dzięki nowej instalacji magazynowej Kiwi Greensun zamierza zrealizować wyznaczony sobie cel, jakim jest wzrost rocznej produkcji do 12 000 ton kiwi. Jedną z korzyści tej inwestycji jest możliwość precyzyjnej kontroli produktów składowanych w niskiej temperaturze.

Stały wzrost produkcji

Firma została założona w latach 80. ubiegłego wieku. Od tego czasu nieustannie się rozwija. Obecnie współpracuje z 46 plantatorami, co sprawia, że dysponuje areałem 419 hektarów upraw kiwi i jest największym producentem kiwi na Półwyspie Iberyjskim. Kiwi Greensun zaopatruje jedną z największych w Hiszpanii i Portugalii sieć supermarketów – Mercadona, dostarczając jej przeszło 4000 ton owoców rocznie.

W 2004 roku firma uruchomiła w Salvador de Briteiros magazyn o powierzchni 2500 m2. Wraz z jej rozwojem i wzrostem produkcji obiekt był wielokrotnie rozbudowywany. Dziś jego powierzchnia wynosi 14 500 m2, co umożliwia składowanie w niskich temperaturach 10 400 ton kiwi rocznie.

Celem firmy na najbliższe lata jest dalszy wzrost produkcji – do 12 000 ton rocznie. Aby kiwi mogły zadowolić podniebienia swoich smakoszy, muszą trafiać do nich w idealnym momencie dojrzałości. Dlatego, niezależnie od zwiększenia wolumenu produkcyjnego, owoce muszą mieć zapewnione właściwe warunki magazynowania.

W miarę wzrostu produkcji stawało się coraz bardziej oczywiste, że konieczna jest automatyzacja wejść i wyjść ładunków do i z magazynu, by uzyskać większą dynamikę przepływu towaru.

Vítor Araújo, Dyrektor firmy Kiwi Greensun, wspomina: „Było dla nas oczywiste, że przyszłością naszej firmy jest automatyzacja, która zapewniłaby nam nie tylko szybkość działania, ale i pełną kontrolę nad produkcją i stanem magazynowym”.

Firma Kiwi Greensun powierzyła modernizację logistyki Mecaluxowi ponieważ, jak mówi dyrektor: „Spośród ofert, jakie otrzymaliśmy od przedsiębiorstw zainteresowanych realizacją tego projektu, propozycja Mecaluxu była najbardziej odpowiednia, a ostateczna decyzja zapadła po obejrzeniu filmów prezentujących magazyny wyposażone przez Mecalux ”.

Automatyczna logistyka

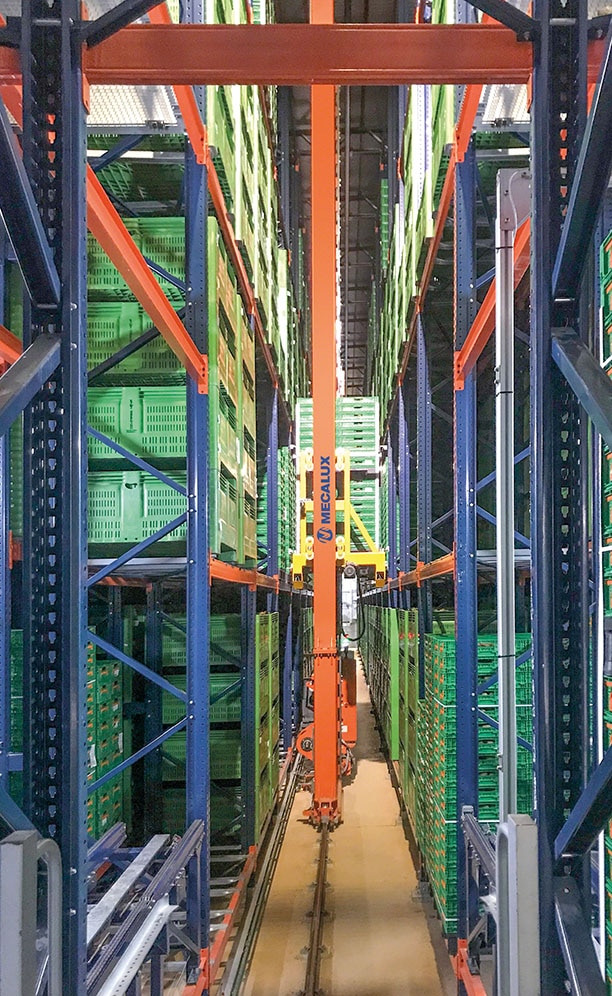

Modernizacja dojrzewalni polegała na budowie w pełni zautomatyzowanego magazynu samonośnego o wysokości 13 m i powierzchni 400 m2, na której mieści się 512 palet.

W obiekcie panuje temperatura 0 – 0,5ºC i wilgotność 97%. Są to warunki optymalne do dojrzewania kiwi, ponieważ sprzyjają zachowaniu walorów smakowych tych owoców przez dłuższy czas. Rozwiązania automatyczne umożliwiają maksymalne wykorzystanie dostępnej przestrzeni, a ponadto przyczyniają się do redukcji zużycia energii potrzebnej do schłodzenia obiektu o dużej kubaturze, zmniejszając jej koszt w przeliczeniu na paletę.

Konstrukcję nośną magazynu tworzą regały, które utrzymują ciężar własny, składowanych ładunków oraz okładziny ścian i dachu, a także przenoszą siły generowane przez pracujące w nim układnice. Zaletą takiego rozwiązania jest optymalne wykorzystanie dostępnej powierzchni, ponieważ magazyn zajmuje tylko absolutnie niezbędne miejsce. Obiekt Kiwi Greensun został wybudowany na powierzchni zaledwie 400 m2.

Magazyn składa się z jednego korytarza, o długości 55 m. Po obu jego stronach zamontowano regały o podwójnej głębokości mieszczące po dwie palety z tą samą referencją jedna za drugą. Do obsługi ładunków służy układnica wyposażona w urządzenie obsługi ładunku z chwytakami teleskopowymi o zasięgu umożliwiającym dostęp do drugiej jednostki.

Regały podzielone na cztery poziomy są przystosowane do składowania trzech rodzajów jednostek ładunkowych: plastikowych kontenerów o wymiarach 1200 x 1200 mm oraz palet 800 x 1200 mm i 1000 x 1200 mm. Kontenery mogą być składowane po cztery na wysokość, jeden na drugim.

Stanowisko przyjęć i stanowisko wydań towaru znajdują się na jednym z końców regałów. Oba są wyposażone w przenośniki łańcuchowe oraz bramy dostępowe ze śluzami zapobiegającymi utracie zimna w chłodni.

Owoce są składowane w chłodni przez czas niezbędny do osiągnięcia przez nie dojrzałości odpowiedniej do dystrybucji, sprzedaży i konsumpcji.

Identyfikowalność jako priorytet

System zarządzania magazynem Easy WMS umożliwia pełną identyfikowalność produktów na każdym etapie procesu, jaki przechodzą owoce, zanim dotrą do klientów. Jest to kluczowa kwestia dla zapewnienia bezpieczeństwa żywności. Kiwi Greensun ma obecnie możliwość błyskawicznej lokalizacji i wycofania z rynku partii produktów niezdatnych do spożycia.

Tak precyzyjna kontrola towaru prowadzona w czasie rzeczywistym pozwala zagwarantować konsumentom najlepszą jakość owoców. Aby to osiągnąć Easy WMS został zintegrowany z systemem ERP FLOW, z którego korzysta Kiwi Greensun. Umożliwia to stałą i dwukierunkową wymianę danych między obydwoma programami, co przekłada się na jeszcze większą efektywność zarządzania procesem.

W trakcie identyfikacji ładunków na stanowisku kontrolnym podczas przyjęcia towaru do magazynu Easy WMS wyznacza miejsce składowania dla każdej jednostki ładunkowej (palety lub kontenera). Vítor Araújo wyjaśnia, że „jednym z priorytetów przy realizacji tego magazynu było zapewnienie właściwej organizacji towaru na podstawie rotacji”. Aby zdecydować, jakie miejsce przypisać danej palecie, Easy WMS korzysta z zaimplementowanych reguł i algorytmów wyznaczających te miejsca na podstawie kryteriów takich jak np:. plantator, od którego pochodzą owoce lub wymagany czas dojrzewania.

Easy WMS kieruje także wydaniami towaru z magazynu. Najpierw zleca pobranie odpowiedniej jednostki ładunkowej, a kiedy przechodzi ona przez stanowisko wydań towaru, następuje jej usunięcie z systemu WMS i powiadomienie systemu ERP, że należy ją odebrać i przekazać do strefy wysyłek.

Najwyższa jakość i zadowolenie klientów

Owoce z Kiwi Greensun cieszą się coraz większym powodzeniem, ponieważ firma dba nie tylko o terminowość dostaw do sklepów, ale i o optymalny stopień dojrzałości owoców, by klienci końcowi mogli cieszyć się ich wybornym smakiem.

Nowy automatyczny magazyn zapewnia sprawną obsługę wejść i wyjść do i z magazynu oraz pełną kontrolę nad procesem dojrzewania owoców, co przekłada się na ich doskonałą jakość. W rezultacie, jak zapewnia dyrektor Kiwi Greensun Vítor Araújo „znajdujemy się w fazie stabilnego wzrostu, który według prognoz będzie się utrzymywał”.

Chociaż magazyn działa od niedawna, jesteśmy bardzo zadowoleni, ponieważ przyniósł nam wiele korzyści w krótkim czasie. Proces logistyczny odbywający się w obiekcie jest znacznie bardziej sprawny i wydajny, mamy także ścisłą kontrolę nad składowanymi, dojrzewającymi owocami.

Korzyści dla firmy Kiwi Greensun

- Lepsza kontrola zapasów: automatyzacja i wdrożenie oprogramowania magazynowego zapewniają rygorystyczną kontrolę procesu dojrzewania owoców w warunkach chłodniczych, co przekłada się na ich jakość.

- Usprawnienie obsługi: automatyczne systemy składowania zapewniają szybszy i bezpieczniejszy obieg ładunków w porównaniu z tradycyjnymi urządzeniami transportu bliskiego.

- Maksymalne wykorzystanie powierzchni: zbudowany na powierzchni zaledwie 400 m2 magazyn automatyczny, umożliwia składowanie większej ilości produktów, dzięki czemu firma może rozwijać się, elastycznie reagując na wzrost popytu na jej produkty.

- Energooszczędność obiektu: optymalne wykorzystanie kubatury przez automatyczny system składowania pozwala ograniczyć zużycie energii potrzebnej do utrzymania niskiej temperatury.

| Automatycznego magazynu samonośnego | |

|---|---|

| Pojemność magazynowa: | 512 palet |

| Wysokość magazynu: | 15 m |

| Długość magazynu: | 55 m |

| Temperatura: | 0 – 0,5ºC |

Galeria

Kiwi Greensun's new, automated warehouse in Salvador de Briteiros, Portugal

Zapytaj eksperta