ANALIZA

Beatriz Royo

Pandemia pokazała, że europejski sektor produkcyjny jest bardzo wrażliwy na bezprecedensowe wydarzenia, nie jest bowiem na nie przygotowany. Z unijnych opracowań i analiz wynika, iż sektor ten ucierpiał najbardziej i odnotowuje wolniejszy wzrost niż inne obszary gospodarki.

Chociaż nie można nie doceniać wsparcia rządowego, odporność firm produkcyjnych miała kluczowe znaczenie dla ich pomyślnego funkcjonowania w tych trudnych czasach. COVID-19 dowiódł, że wiele przedsiębiorstw potrafi elastycznie dostosować się do zmienionych warunków i nadal się rozwijać. Od tamtej pory zakłócenia (np. wojny na Ukrainie i w Strefie Gazy oraz skutki zmian klimatycznych) stanowią nową normalność. Firmy muszą zatem być w stanie działać w środowisku, które cechują zmienność, niepewność, złożoność i niejednoznaczność (ang. volatility, uncertainty, complexity, ambiguity – VUCA), a odpowiedzią na te wyzwania jest zwiększenie ich odporności, określanej również mianem rezyliencji.

Dzięki wykorzystaniu technologii cyfrowych można zbudować łańcuch dostaw odporny na zakłócenia

W branżach o średniej i dużej wielkości produkcji rezyliencję można osiągnąć jedynie poprzez cyfryzację i zdolność do szybkiej adaptacji. Tego rodzaju transformacja musi objąć wszystkie poziomy, od obiektu, urządzeń i procesów, po interakcje w całym łańcuchu dostaw.

R3GROUP to czteroletni unijny projekt pilotażowy, który powstał z myślą o wspieraniu europejskich firm produkcyjnych poprzez zapewnienie im dostępu do cyfrowych narzędzi. Celem jest umożliwienie szybkiego dostosowywania produkcji do środowiska VUCA. Projekt koncentruje się na czterech scenariuszach zmian mających silny wpływ na sektor produkcyjny.

Scenariusze środowiska VUCA, które mają wpływ na sektor produkcyjny

Scenariusze środowiska VUCA, które mają wpływ na sektor produkcyjny

Firmy z całej Europy uczestniczą w projekcie R3GROUP, aby z wykorzystaniem technologii przemysłu 4.0 zbudować bardziej odporny i elastyczny sektor produkcyjny. W ramach projektu będą one testować różne rozwiązania cyfrowe. Pokaże to, czy możliwe jest bardziej sprawne reagowanie na zdarzenia zewnętrzne i bardziej proaktywne zapobieganie zagrożeniom. Poniższa lista zawiera technologie i przypadki użycia, w których najważniejszym elementem jest człowiek.

Łączność z internetem rzeczy

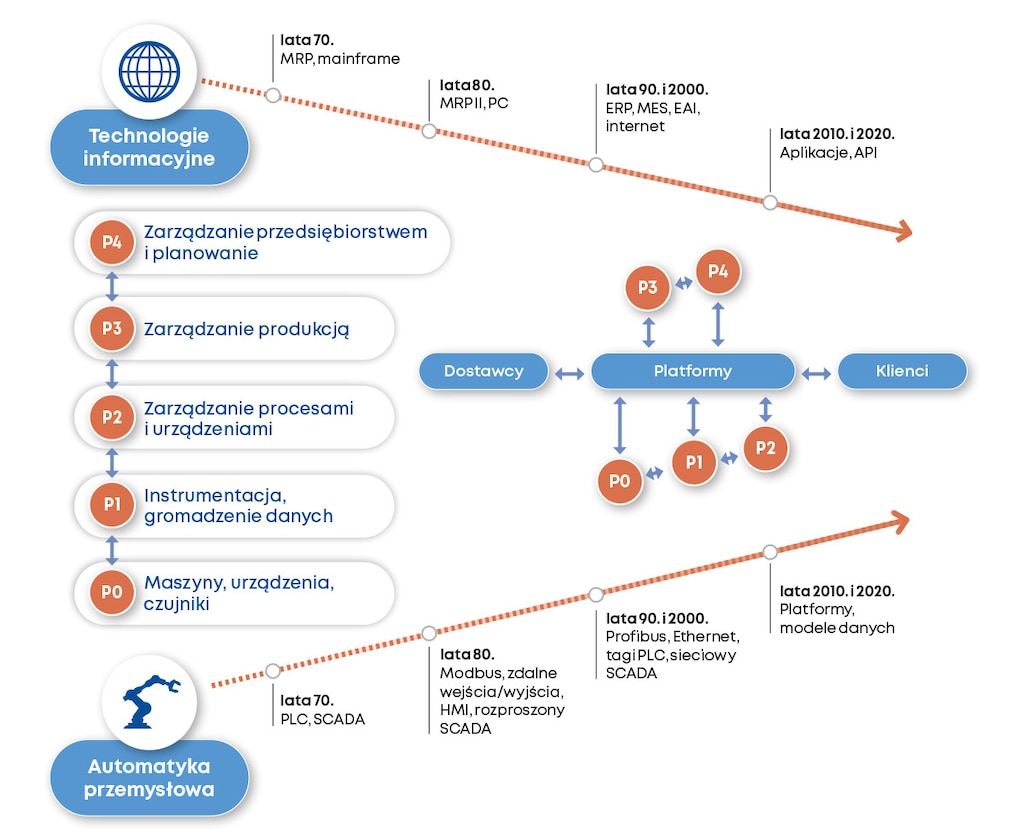

Jednym z warunków niezbędnych, aby system produkcyjny był w stanie elastycznie dostosowywać się do zmieniającego się środowiska, jest jego integrowalność. Zarządzanie produkcją to wyzwanie wielopoziomowe, obejmujące nie tylko halę produkcyjną, ale i biura zespołu projektowego i personelu administracyjnego, a także interakcje wewnętrzne oraz przepływy łańcucha dostaw w zakresie zarówno zaopatrzenia, jak i sprzedaży. Powłoka administracyjna zasobów (ang. Asset Administration Shell – AAS) stanowi cyfrową reprezentację wszystkich tych elementów.

AAS to implementacja cyfrowego bliźniaka dla zastosowań przemysłowych, stanowiąca narzędzie, za pomocą którego każdy z tych elementów może współdzielić dane z cyfrowym światem internetu rzeczy. W tym wdrożonym w chmurze systemie cyberfizycznym technologie informacyjno-komunikacyjne stosowane w biurach i technologie produkcyjne wykorzystywane w fabryce łączą się w jedną, zintegrowaną platformę.

Powstała w ten sposób platforma cyfrowa stanowi technologiczną podstawę projektu i inteligentnych fabryk przyszłości.

Proces łączenia się technologii informacyjnych i technologii produkcyjnych w jeden zintegrowany system. Źródło: Conrad Leiva

Proces łączenia się technologii informacyjnych i technologii produkcyjnych w jeden zintegrowany system. Źródło: Conrad Leiva

Wielopoziomowe cyfrowe bliźniaki

Aby łańcuch dostaw firmy produkcyjnej prawidłowo funkcjonował w środowisku VUCA, musi być w stanie przewidywać skutki dostosowania się do zmian. Dzięki temu poprzez świadome decyzje można znaleźć optymalną drogę. Dlatego według R3GROUP wielopoziomowe cyfrowe bliźniaki odgrywają kluczową rolę w ocenie rezultatów dostosowania produkcji do zmian.

Cyfrowe bliźniaki elementów

Cyfrowe bliźniaki maszyn, procesów produkcyjnych i produktów końcowych powstają przez połączenie modeli zastępczych, modeli opartych na danych oraz technik sztucznej inteligencji w celu badania nieliniowych relacji.

Cyfrowe bliźniaki linii

Cyfrowe bliźniaki na poziomie linii, takie jak opracowany przez greckiego producenta rur miedzianych, firmę Halcor, łączą dane pochodzące z poszczególnych etapów produkcji i kontroli jakości. Pozwala to opracować zaawansowane algorytmy, które poprzez zmiany w przebiegu linii produkcyjnej i przeprogramowanie urządzeń zoptymalizują przepływ materiałów oraz skrócą czas dostaw i obniżą koszty.

Cyfrowe bliźniaki fabryk

Rezultaty uzyskane przez narzędzia umożliwiające dostosowanie do zmian wykorzystują do wspomagania w podejmowaniu strategicznych decyzji. Gorenje, słoweński producent urządzeń agd, będzie wykorzystywać dane pochodzące z fabryki i starszych systemów informatycznych w planowaniu produkcji i projektowaniu procesów produkcyjnych.

Cyfrowe bliźniaki łańcuchów dostaw

Na ich podstawie ocenia się skutki decyzji, łącząc dane zintegrowane w platformie z informacjami zewnętrznymi oraz wykorzystując różne techniki analizy, optymalizacji i symulacji. Katty Fashion, wiodący rumuński producent odzieży damskiej, rewolucjonizuje etap projektowania swoich produktów, tworząc cyfrowe prototypy zamiast fizycznych. Szacuje się, że wyeliminowanie zaopatrzenia, produkcji i transportu na etapie tworzenia prototypów przyniesie wymierne korzyści. Ta istotna zmiana może bowiem poprawić dostępność i jakość produktu końcowego. Dlatego firma wykorzystuje cenne dane oraz praktyki i wiedzę będące rezultatem procesów produkcyjnego i logistycznego do opracowania cyfrowych bliźniaków produktów i łańcuchów dostaw. Bliźniaki te pomogą zrozumieć następstwa tej zmiany oraz stworzyć dokładniejsze modele kosztowe, operacyjne i środowiskowe stanowiące podstawy dla podejmowanych decyzji.

Decyzje w czasie rzeczywistym

Niezwykle istotne jest, aby osoby odpowiedzialne w firmie za logistykę podejmowały trafne decyzje w oparciu o dane i w czasie rzeczywistym. Dlatego muszą one w każdym momencie dokładnie wiedzieć, co się aktualnie dzieje w łańcuchu dostaw, i być w stanie przewidywać przyszłe scenariusze. Poddanie łańcucha dostaw testowi warunków skrajnych w celu zbadania, jak zareaguje na różne zakłócenia, może pomóc zidentyfikować słabe punkty i określić kroki, jakie należy podjąć, aby uczynić go bardziej odpornym.

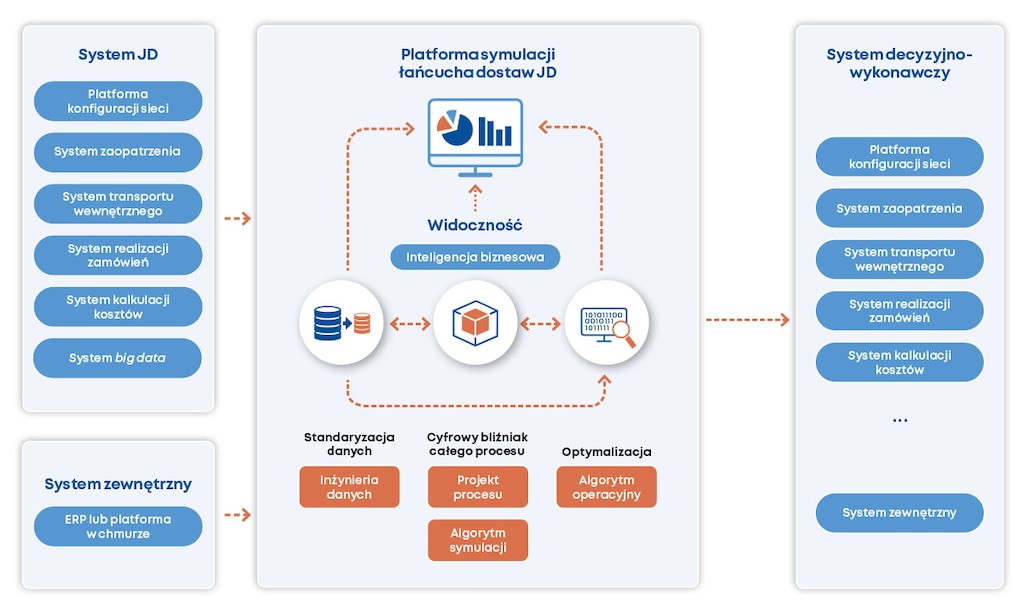

Przykład potencjału cyfrowych bliźniaków w łańcuchu dostaw dostarcza chińska firma zajmująca się handlem elektronicznym, JD.com. W czasie pandemii COVID-19 zwiększyła ona przychody dzięki odpowiedniemu dostosowaniu sieci dostaw do nowych warunków. Dysponowała wówczas 41 parkami logistycznymi w Chinach, prawie 1300 magazynów oraz ponad 9 milionami pozycji asortymentowych.

JD.com dba o planowanie i funkcjonowanie swojego łańcucha dostaw zarówno w zakresie zaopatrzenia, jak i realizacji zamówień klientów. Wskutek pandemii, która spowodowała ograniczenia w transporcie, centra dystrybucyjne mogły nie być w stanie dostarczyć towaru do magazynów. W reakcji na możliwe zakłócenia JD.com przeorganizował swój łańcuch dostaw, aby dostosować go do sytuacji.

Cyfryzacja pomaga uzyskać przewagę konkurencyjną, a tym samym wyższe przychody

Firma realizowała zamówienia, korzystając z innych centrów dystrybucyjnych lub stosując strategię zamówień przerastających (ang. backorders). Jednak korzystanie z innych centrów dystrybucyjnych obniżyło wskaźnik realizacji zamówień i generowało znaczne dodatkowe koszty transportu. Do analizy sprzecznych celów wykorzystano platformę cyfrowego bliźniaka łańcucha dostaw. To innowacyjne narzędzie umożliwiające współpracę człowieka i sztucznej inteligencji w podejmowaniu decyzji łączyło w czasie rzeczywistym dane historyczne i znajomość procesów biznesowych, takich jak polityka korporacyjna, a także najnowocześniejsze podejścia i algorytmy sztucznej inteligencji.

Platforma cyfrowego bliźniaka łańcucha dostaw firmy JD.com

Platforma cyfrowego bliźniaka łańcucha dostaw firmy JD.com

Technologia ta może pomóc firmom zwiększyć przychody o 10%, skrócić czas wprowadzania produktów na rynek o 50% oraz podnieść ich jakość o 25%. Wdrożenie cyfrowych bliźniaków wymaga jednak zwykle zaangażowania niemal wszystkich zespołów, ponieważ musi obejmować podstawowe procesy zarządzania łańcuchem dostaw. Może to być trudne i prowadzić do błędów. Dlatego firmy powinny przeanalizować łańcuchy dostaw i opracować mapę drogową, nadając priorytet kluczowym obszarom, które po udoskonaleniu przyniosą wyższą wydajność.

Inteligentny łańcuch dostaw oparty na technologiach cyfrowych

Cyfrowe bliźniaki to innowacyjne rozwiązanie, które dostarcza cenne dane o funkcjonowaniu logistyki firmy, dając ogromne możliwości w zakresie budowania i wzmacniania łańcucha dostaw, co przekłada się na przewagę konkurencyjną. Przedsiębiorstwa powinny korzystać z najnowszych technologii cyfrowych, aby łańcuchy dostaw w całej Europie były odporne na zakłócenia i szybko dostosowywały się do zmieniających się okoliczności. Realizacja tej wizji wymaga czasu, lecz korzyści są warte wysiłku.

Przypisy:

- De Vet, Jan Maarten, Daniel Nigohosyan, Jorge Núñez Ferrer, Ann-Kristin Gross, Silvia Kuehl, and Michael Flickenschild. 2021. Review of Impacts of the COVID-19 Pandemic on EU Industries. European Parliament. Policy Department for Economic, Scientific and Quality of Life Policies, Directorate-General for Internal Policies.

- EUROPEAN COMMISSION the SECTORAL IMPACT of the COVID-19 CRISIS.

- Factories of the Future - European Commission. Single-Market-Economy.ec.europa.eu.

- Industrial Platforms | Shaping Europe’s Digital Future. Digital-Strategy.ec.europa.eu.

- Latif, Hasan, Guodong Shao, and B. Starly. 2020. A Case Study of Digital Twin for a Manufacturing Process Involving Human Interactions. Online World Conference on Soft Computing in Industrial Applications.

- Siemens and NVIDIA to Enable Industrial Metaverse. NVIDIA Newsroom.

- Digital Twin Factory: Hoja de Ruta - ASM Soft.

- Katty Fashion Website. Katty-Fashion.com.

- Sahilbhutada. 2023. Digital Twin Technology and Supply Chain Management. Medium. 2023.

- Oil Prices Remain Volatile amid Uncertainty Arising from Geopolitical Conflict. World Bank Blogs.

- Reinventing Supply Chain for the Future. 2022. Gartner.

- Simchi-Levi, David, and Edith Simchi-Levi. 2020. We Need a Stress Test for Critical Supply Chains. Harvard Business Review. 2020.

- Wang, Lu, Tianhu Deng, Zuo-Jun Max Shen, Hao Hu, and Yongzhi Qi. 2022. Digital Twin-Driven Smart Supply Chain. Frontiers of Engineering Management 9 (1): 56–70.

- Koshulko, Alex. Council Post: How Digital Twins Can Help Supply Chains Survive Disruption. Forbes.