Mecalux wybudował w centralnej Polsce nowy magazyn automatyczny dla japońskiego giganta farmaceutycznego

Automatyczny magazyn samonośny o wysokości ponad 32 metrów dla firmy farmaceutycznej Takeda

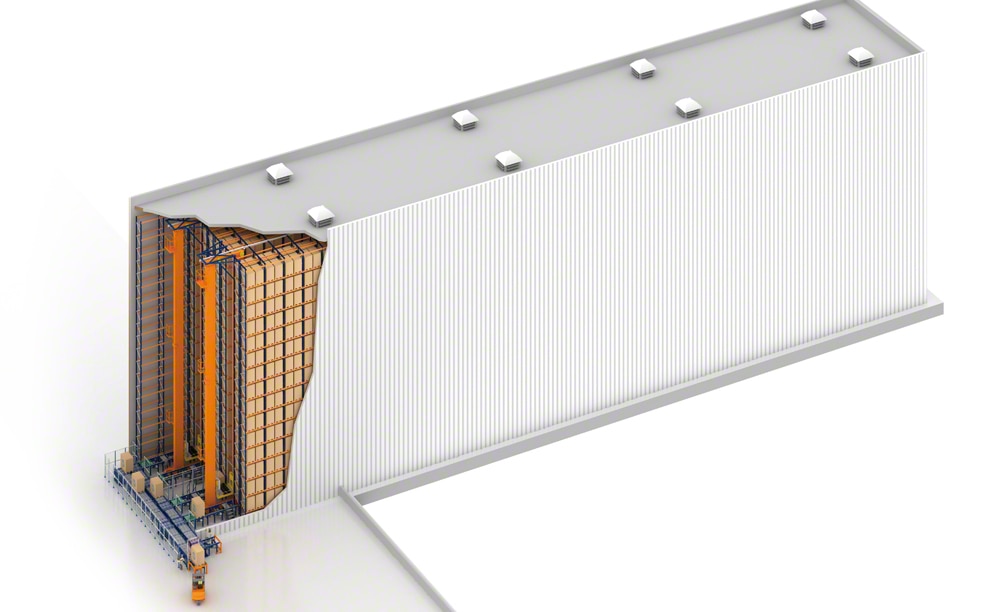

Takeda, jeden z liderów na światowym rynku farmaceutycznym, powierzyła spółce Mecalux budowę magazynu przy nowym zakładzie produkcyjnym w Łyszkowicach koło Łowicza. Jest to magazyn wykonany w konstrukcji samonośnej o wysokości 32,5 metra. Pojemność obiektu wynosi ponad 6500 palet. Został on wyposażony w systemy kontrolowania temperatury i wilgotności powietrza oraz przeciwpożarowy system zabezpieczenia azotem. Dostarczono także opracowany przez firmę Mecalux system globalnego zarządzania magazynem Easy WMS, który jest odpowiedzialny za kontrolowanie wszystkich procesów zachodzących w instalacji.

Firma Takeda

Takeda Pharmaceutical Company Limited z siedzibą w Osace, w Japonii, jest globalną firmą opierająca swój rozwój na badaniach naukowych, której głównym obszarem zainteresowania są preparaty farmaceutyczne. Takeda jako największa firma farmaceutyczna w Japonii i jeden ze światowych liderów w tej branży stawia sobie za cel dążenie do poprawy stanu zdrowia ludzi na całym świecie poprzez wprowadzanie wiodących innowacji w medycynie.

Firma jest obecna w ponad 70 krajach, posiada szczególnie silną pozycją w Azji, Ameryce Północnej, Europie i na rynkach wschodzących w tym w Ameryce Południowej, Rosji-WNP i Chinach.

Rozwiązanie zaproponowane przez Mecalux

Podejmując decyzję o rozbudowie centrum produkcyjnego, Takeda z góry założyła automatyzację procesu składowania. Magazyn automatyczny pozwala na zachowanie najwyższego stopnia bezpieczeństwa i kontroli przechowywanych ładunków. Istotną kwestią była również możliwość budowy wysokiego obiektu, ponieważ powierzchnia przeznaczona na magazyn, jaką dysponowała firma, była ograniczona.

Rozwiązaniem zaproponowanym przez Mecalux był magazyn samonośny o wysokości ponad 32 metrów. W tego typu obiektach regały są elementem konstrukcyjnym obiektu wraz z okładziną ścian i dachu.

Magazyn firmy Takeda jest zlokalizowany w bezpośrednim w sąsiedztwie budynków produkcyjnych. Obiekt składa się z dwóch korytarzy, w których niezależnie poruszają się w pełni automatyczne układnice. Obsługują one palety znajdujące się na regałach o podwójnej głębokości składowania (dwie palety na głębokość). Dzięki tak zaprojektowanemu systemowi na powierzchni niespełna 950 m2 udało się pomieścić ponad 6500 europalet, co pozwoliło osiągnąć wynik blisko siedmiu miejsc paletowych na każdy m2 powierzchni.

Dla zagwarantowania właściwych warunków składowania produktów magazyn został wyposażony w system kontroli temperatury i wilgotności powietrza (HVAC – Heating Ventilation Air Conditioning). Pozwala on na utrzymanie stałej temperatury, której wahania nie przekraczają wartości od 16 do 24oC. Dodatkowo kontrolowana jest wilgotność powietrza, tak aby nie przekroczyła poziomu 70%, co mogłoby wpłynąć niekorzystnie na składowany towar. W magazynie zastosowano innowacyjny system przeciwpożarowy – inertyzację. Polega ona na obniżeniu zawartości tlenu w powietrzu do poziomu 15%, co uniemożliwia powstanie otwartego ognia. Poprzez znaczne obniżenie zawartości tlenu w powietrzu w wyniku wstrzykiwania azotu, który „wypiera” tlen, ten nowoczesny system przeciwpożarowy nie dopuści do wystąpienia pożaru, gdyż w powietrzu nie będzie wymaganego stężenia tlenu mogącego podtrzymać reakcje spalania. Zastosowanie tego systemu przeciwpożarowego wymaga zapewnienia wysokiej szczelności wykonania obudowy/poszycia magazynu.

W tak zaprojektowanej konstrukcji należy także zwrócić szczególną uwagę na umieszczenie rur i duktów systemu klimatyzacji i wentylacji (HVAC). System został rozprowadzony w taki sposób, aby nie kolidował z technologią logistyczną i nie ograniczał dostępnej przestrzeni składowania.

Przy obliczeniach konstrukcyjnych magazynu samonośnego należy wziąć pod uwagę szereg parametrów oddziałujących na bryłę obiektu: ciężar elementów konstrukcyjnych, wagę składowanych ładunków, parcie oraz ssanie wiatru, ciężar śniegu, nacisk oraz siły generowane przez układnice oraz sejsmiczność terenu, na którym magazyn jest budowany.

Ograniczona powierzchnia, na jakiej miał powstać magazyn firmy Takeda, wymusiła budowę stosunkowo wąskiego, a jednocześnie wysokiego obiektu. Jego wymiary to: 65,7 m długości, 14,5 m szerokości i 32,5 m wysokości. W celu pełnego zabezpieczenia obiektu przed działaniem sił wiatru konstrukcja została maksymalnie wzmocniona. Zastosowane zostały również kotwy o średnicy większej niż standardowo stosowana.

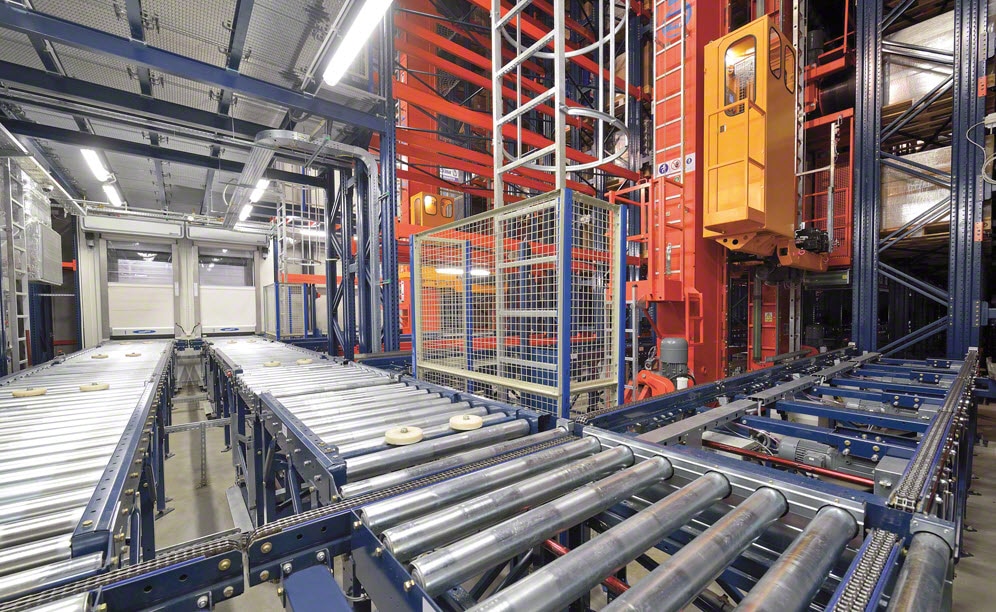

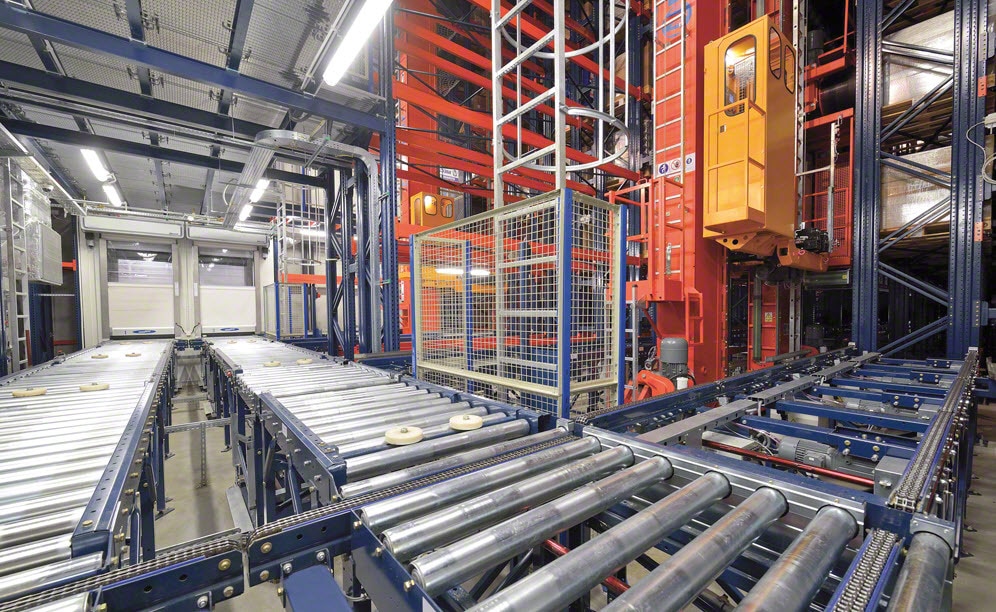

Przenośniki załadunkowe i wyładunkowe są dostosowane do pracy z wózkiem widłowym. Wejścia i wyjścia ładunków do i z magazynu znajdują się blisko siebie. Wpływa to na zwiększenie wydajności pracy obsługi magazynu. Przenośnik wejściowy jest wyposażony w stanowisko kontroli rozmiarów i wagi palet, które służy do sprawdzania wymiarów jednostek ładunkowych w odniesieniu do założeń projektowych.

Strefa wejścia i wyjścia ładunków połączona jest z magazynem za pomocą śluzy z podwójną kurtyną. Dzięki zastosowaniu takiego rozwiązania zapobiegamy „uciekaniu” z wewnątrz magazynu powietrza z obniżoną zawartością tlenu, co pozwala na stałe utrzymanie niskiego poziomu tlenu w obiekcie. Przestrzeń pomiędzy kurtynami ma rozmiar jednej palety. System naprzemiennie kontroluje proces ich otwierania i zamykania, uniemożliwiając jednoczesne otwarcie obu. Dystrybucja ładunków pomiędzy korytarzami układnic realizowana jest za pomocą pętli przenośników.

Palety są obsługiwane przez układnice dwukolumnowe wyposażone w kabiny serwisowe, które ułatwiają prowadzenie prac konserwacyjnych w magazynie.

Instalacja podestu serwisowego nad linią przenośników dystrybuujących palety pomiędzy korytarzami zapewnia niezależny dostęp do każdej z układnic oraz ogranicza przestoje magazynu w trakcie prowadzenia prac konserwacyjnych.

Easy WMS

Zarządzanie i kontrola nad całym magazynem oraz koordynacja jego pracy z urządzeniami transportu wewnętrznego, są znacznie uproszczone dzięki systemowi zarządzania magazynem firmy Mecalux – Easy WMS.

Podstawowe funkcje Easy WMS:

- Przyjęcie i rejestracja palet przyjmowanych do magazynu.

- Umieszczanie palet na regałach na podstawie konfigurowalnych reguł i algorytmów.

- Zarządzanie wydaniami na podstawie kryteriów FIFO z możliwością śledzenia trasy produktu.

- Zarządzanie ruchem maszyn magazynowych i optymalizacja wewnętrznych tras ruchu palet poprzez system sterowania Galileo.

- Kontrola poprzez system sterowania pracy drzwi śluzy łączącej magazyn ze strefą wejścia i wyjścia palet.

Easy WMS połączony jest także z systemem ERP SAP, wdrożonym w firmie Takeda interfejsem bazodanowym, dzięki czemu możliwe jest wymienianie informacji niezbędnych do globalnego zarządzania magazynem.

Generalna realizacja inwestycji

Wymogiem Takedy była realizacja wszystkich etapów inwestycji przez jedną firmę, począwszy od etapu projektowania, poprzez budowę samego magazynu, aż po dostarczenie niezbędnego do prawidłowego zarządzania magazynem oprogramowania. Mecalux podjął się realizacji całości inwestycji, nie przerywając procesu produkcji swojego Klienta.

Etapy realizacji inwestycji:

- Przygotowanie podłoża poprzez wykonanie posadowienia pośredniego na palach: z powodu mało nośnych gruntów oraz dużych wymogów statycznych dla płyty fundamentowej odnośnie do odkształceń z powodu osiadania i uginania konieczne było wykonanie posadowienia płyt na palach.

- Wykonanie żelbetowej płyty fundamentowej: pierwszym etapem było przygotowanie zbrojenia z żebrowanych prętów stalowych dołem i górą, a drugim wylewanie betonu.

- Wykończenie: zatarcie powierzchniowe oraz utwardzenie płyty fundamentowej w celu zapewnienia niepylności posadzki magazynu.

- Montaż regałów: stanowią one jednocześnie konstrukcję magazynu.

- Montaż obudowy magazynu wysokiego składowania: w magazynach samonośnych ściany z płyt warstwowych oraz dach typu sandwich mocowane są bezpośrednio do struktury regałów. W przypadku magazynu dla firmy TAKEDA istotną kwestią było wykonanie bardzo szczelnej obudowy z uwagi na zastosowany system inertyzacji.

- Montaż urządzeń transportu bliskiego: przenośników i układnic.

- Wykonanie instalacji systemu inertyzacji: montaż systemu umożliwiającego wtłoczenie azotu do wnętrza magazynu i obniżenie stężenia tlenu do poziomu poniżej 15%.

- Wykonanie instalacji klimatyzacji i wentylacji HVAC: zachowanie temperatury o wahaniach nieprzekraczających 16–24°C.

- Wykonanie instalacji elektrycznej i odgromowej.

- Wykonanie instalacji odwadniania.

- Wykonanie śluzy z bramą: oddzielenie części magazynu o obniżonej zawartości tlenu od hali sąsiadującej, w której panują normalne warunki atmosferyczne.

Korzyści dla Klienta:

Korzyści, jakie uzyskała firma Takeda dzięki nowemu automatycznemu magazynowi:

- Duża pojemność magazynu przy ograniczonej powierzchni: magazyn samonośny mieści 6584 palet o wymiarach 800 x 1200 mm i wadze 800 kg na powierzchni 980 m2.

- Bezpieczeństwo towarów: ładunki przechowywane w magazynie automatycznym są zabezpieczone i odizolowane. Dostęp do nich mają tylko osoby upoważnione. Dzięki wdrożonemu systemowi inertyzacji są chronione przed pożarem oraz skutkami ewentualnej akcji gaśniczej z wykorzystaniem wody.

- Generalna realizacja inwestycji: firma Mecalux odpowiadała za wszystkie etapy projektu, począwszy od etapu projektowania, poprzez budowę samego magazynu, dostarczenie systemów składowania, kontrolowanie temperatury i wilgotności powietrza oraz systemu przeciwpożarowego, aż po wdrożenie systemu zarządzania magazynem Easy WMS.

- Pełna kontrola: dzięki systemowi zarządzania magazynem Easy WMS firmy Mecalux Takeda kontroluje wszystkie procesy realizowane w magazynie, począwszy od momentu, w którym produkt wychodzi z linii pakującej, aż do jego wydania.

| Nowy magazyn automatyczny | |

|---|---|

| Pojemność magazynu: | 6584 palet |

| Maksymalne obciążenie palety: | 800 kg |

| Liczba układnic: | 2 |

| Rodzaj układnic: | dwukolumnowe |

| Rodzaj wideł: | do podwójnej głębokości składowania |

| Wysokość magazynu: | 32 m |

Galeria

Instalacja podestu serwisowego nad linią przenośników dystrybuujących palety pomiędzy korytarzami, zapewnia niezależny dostęp do każdej z układnic

Zapytaj eksperta