Delaviuda osiąga pojemność 22 000 palet w swoim nowym magazynie automatycznym o powierzchni 2209 m2 i wysokości 42 metrów

Najwyższy magazyn automatyczny w Hiszpanii firmy Delaviuda został zrealizowany przez Mecalux.

Znajdujące się w Sonseca (Toledo) ponad 42-metrowe centrum logistyczne, które zostało skonstruowane przez Mecalux, pozwoliło firmie Delaviuda uzyskać pojemność 22 000 palet na powierzchni wynoszącej zaledwie 2290 m2. Pojemność tego w pełni zautomatyzowanego magazynu może zostać podwojona w zależności od potrzeb przedsiębiorstwa. Cały obiekt jest zarządzany i kontrolowany przez oprogramowanie Easy WMS.

O firmie Delaviuda

Delaviuda to jeden ze znanych hiszpańskich producentów wyrobów nugatowych oraz ich pochodnych, który oferuje do 150 różnych produktów w ponad 70 krajach i zatrudnia ponad 700 pracowników.

Delaviuda ma blisko 100-letnie doświadczenie. Grupa składa się z trzech firm: Delaviuda Alimentación SA, Almendralia Ibérica SLU oraz Artenay Bars SAS. Każda z nich specjalizuje się w innym typie działalności i są to odpowiednio: wyrób marcepanu i nugatu, uprawa i zbiór migdałów oraz produkcja batonów zbożowych.

Wymagania Klienta

Na przestrzeni ostatniej dekady Delaviuda odnotowała znaczy rozwój swojej działalności, co przyczyniło się do podjęcia decyzji o usprawnieniu obiektu i przyspieszeniu realizacji zamówień.

Aby zrealizować podstawowe założenia, firma opracowała projekt magazynu, który koncentrowałby wszystkie procesy logistyczne przedsiębiorstwa i którego pojemność składowania wynosiłaby ponad 20 000 palet. Biorąc pod uwagę, że znaczną część wysyłki stanowią palety z różnymi produktami, projekt obiektu powinien uwzględniać również strefę przygotowywania zamówień.

W realizację projektu zaangażowana została firma Mecalux, której powierzono zadanie automatyzacji procesów składowania oraz transportu wewnątrzzakładowego ładunków, uwzględniając możliwość rozbudowy obiektu w najbliższym czasie.

Rozwiązanie: magazyn automatyczny

W celu maksymalnego wykorzystania niewielkiej dostępnej przestrzeni zbudowano automatyczny magazyn o wysokości 42 m. Powstał on tuż przy budynku przeznaczonym na wspólną strefę przyjęcia, wysyłki i kompletacji.

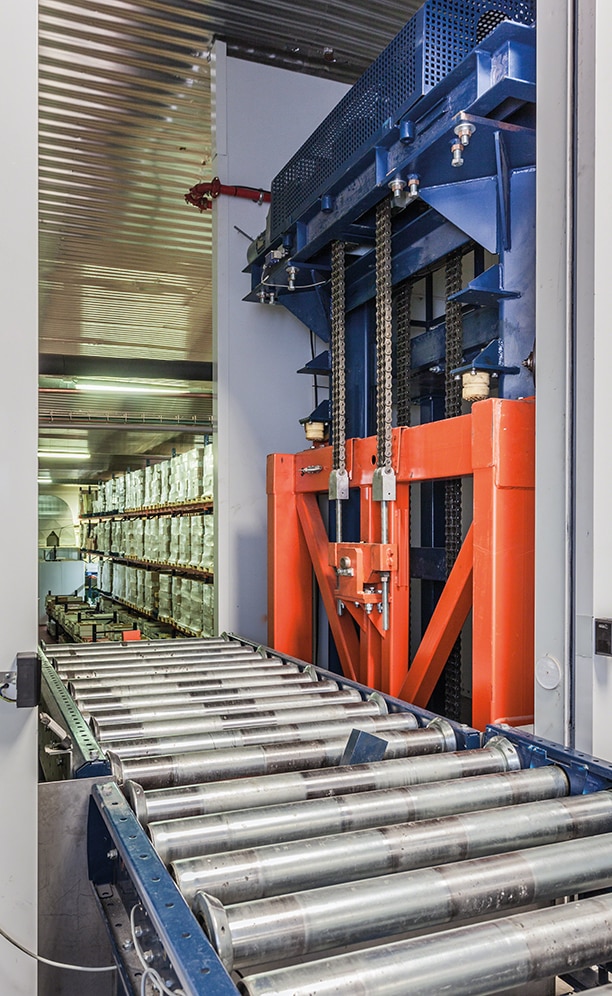

Aby usprawnić oraz przyspieszyć przepływ towaru w magazynie, poszczególne strefy zostały połączone ze sobą siecią przenośników rolkowych oraz łańcuchowych. Urządzenia te oraz transportowane ładunki pozostają pod ścisłą kontrolą oprogramowania zarządzającego Easy WMS firmy Mecalux.

Ponadto przewidziano możliwość podwojenia pojemności składowania bez zakłócenia pracy magazynu.

Nowy magazyn przynosi przedsiębiorstwu szereg korzyści, takich jak: redukcja kosztów logistycznych, poprawa jakości usług, usprawnienie kompletacji i redukcja błędów, zmniejszenie stanu magazynowego oraz oszczędność energii. W skład magazynu Delaviuda w Sonseca (Toledo) wchodzą:

- Magazyn automatyczny.

- System przenośników.

- Magazyn przeznaczony na kompletację.

- Magazyn surowców.

- Magazyn opakowań.

- Strefa przyjęć, wysyłek i przeładunku.

Charakterystyka magazynu automatycznego

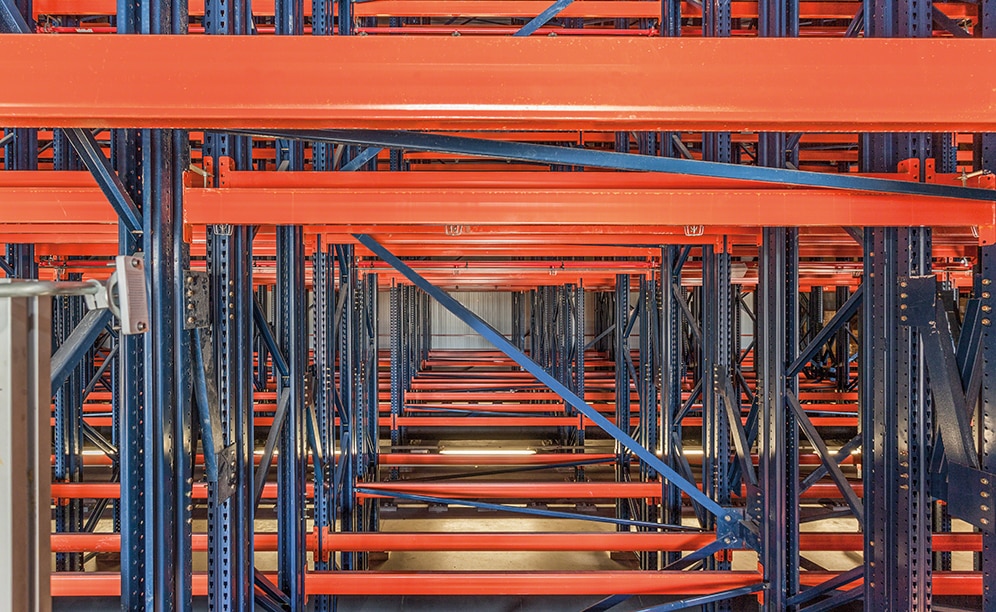

Instalacja automatyczna składa się z trzech korytarzy z regałami o podwójnej głębokości usytuowanymi po obydwu stronach. W każdym korytarzu porusza się układnica, która pobiera ładunki z przedniej strefy instalacji i umieszcza je w wyznaczonej lokalizacji.

Regały posiadają 21 poziomów nośnych. Cztery z nich przeznaczone są na palety o wysokości 1,9 m, natomiast pozostałe przeznaczono na palety o wysokości 1,35 m. Każdy poziom nośny umożliwia składowanie trzech palet o maksymalnej wadze 2100 kg.

W projekcie tak wysokich instalacji należy koniecznie uwzględnić oddziaływanie na konstrukcję sił zewnętrznych. W magazynie firmy Delaviuda siły te są absorbowane przez niewielką liczbę specjalnie dostosowanych słupów.

Zgodnie z obowiązującymi normami układnice jednokolumnowe są odporne na obciążenia dynamiczne generowane w niektórych sytuacjach.

W dolnej części regałów znajduje się instalacja chłodząca, która poprzez odpowiednią cyrkulację powietrza utrzymuje właściwą temperaturę w obiekcie, co jest wymagane w przypadku składowania produktów spożywczych.

Regały zostały również wyposażone w system ochrony przeciwpożarowej, który składa się z rur i tryskaczy przymocowanych do belek nośnych w taki sposób, aby zachować maksimum przestrzeni i zapewnić instalacji należyte zraszanie składowanych palet w przypadku wystąpienia pożaru.

Dwa główne przenośniki, które są usytuowane na przeciwległym boku strefy kompletacji zamówień oraz doków załadunkowych, znajdują się wewnątrz niewysokiego budynku, który skomunikowany jest z magazynem centralnym.

Przyjęcie towaru

Część przyjmowanego towaru kierowana jest do magazynu surowców. Przyjęcie realizowane jest za pomocą sieci przenośników ze stanowiskiem kontroli rozmiaru i wagi palet oraz podnośnika, który ułatwia transport ładunku między różnymi poziomami dwóch stref.

Palety przeznaczone do składowana w magazynie centralnym transportowane są przez przenośniki wzdłuż tego magazynu aż do jego przedniej strefy. Długa sieć przenośników, niezbędna przy transporcie ładunków między strefami oraz przy realizacji różnych operacji, umożliwia akumulację palet, dzięki czemu można kontynuować pracę w przypadku jakiejkolwiek awarii systemu.

Dwa stanowiska wejścia oraz początek dwóch obwodów transportowych znajdują się w tej samej strefie. Obwód przenośników przeznaczonych do wprowadzania ładunków do magazynu wyposażono w dodatkowe urządzenia, które zapewniają optymalne funkcjonowanie instalacji. Są to: owijarka, etykieciarka, stacja kontroli wprowadzanych ładunków, automatyczne stanowisko kontroli rozmiaru i wagi palet oraz stanowisko ładunków odrzucanych.

Wydanie towaru

Ładunki wydawane z magazynu centralnego transportowane są bezpośrednio do doków załadunkowych lub do strefy kompletacji. Tor przenośników wyjściowych skonstruowany jest w kształcie litery „U” i przebiega wzdłuż tylnej części budynku głównego. Utworzono trzy linie przenośników rolkowych do magazynu przeznaczonego na kompletację i dwie linie przenośników akumulacyjnych przeznaczone na palety wysyłane do doków załadunkowych. Przenośniki akumulacyjne umożliwiają obsługę palet zarówno węższą, jak i szerszą stroną.

Strefa kompletacji

Produkty o średniej i dużej rotacji umieszczane są na niższych poziomach regałów, natomiast na wyższych poziomach składowane są produkty małej konsumpcji. Powyżej poziomów kompletacyjnych znajdują się jednostki rezerwowe.

Operator realizujący kompletację wykorzystuje w tym celu elektryczne wózki podnośnikowe obsługiwane ręcznie, które unoszą paletę na dogodną wysokość. Urządzenia te umożliwiają również ściąganie palet z wyższych poziomów oraz układanie palet z przygotowanymi zamówieniami na niewielkiej wysokości.

Przygotowane zamówienia powinny zostać odpowiednio opakowane na stanowisku do pakowania, zanim zostaną przetransportowane do strefy przeładunkowej.

Magazyn surowców

Jest to chłodnia, w której składowane są głównie produkty luzem, w dużej mierze w workach typu big bag umieszczonych na paletach. Surowce składowane są na regałach paletowych z bezpośrednim dostępem. Jest to idealny system, gdy wymagane jest zachowanie odpowiedniej rotacji, w szczególności z zastosowaniem oprogramowania zarządzającego magazynem Easy WMS firmy Mecalux.

Surowce dostarczane są do magazynu za pomocą automatycznych przenośników rolkowych oraz łańcuchowych. Obok magazynu surowców znajduje się pomieszczenie przeznaczone na opakowania i etykiety.

Doki załadunkowe

Obszar doków załadunkowych znajduje się przed magazynem, w którym przygotowywane są zamówienia oraz strefa opakowywania ładunków. Wyposażony jest w siedem klimatyzowanych doków podjazdowych, które zapobiegają przedostaniu się zewnętrznego powietrza, a tym samym uniemożliwiają gwałtowną zmianę temperatury.

Zamówienia, umieszczane na posadzce i układane jedno na drugim w celu optymalizacji wysokości pojazdu transportowego, gromadzone są w strefie przeładunkowej. Operatorzy wykonują załadunek na ciężarówki przy pomocy elektrycznych wózków paletowych.

System zarządzania magazynem Easy WMS

Oprogramowanie zarządzające Easy WMS firmy Mecalux kontroluje wszelkie procesy zachodzące we wszystkich magazynach centrum logistycznego Delaviuda. Najistotniejsze jego funkcje to:

- Przyjęcie towaru.

- Etykietowanie.

- Wyznaczanie lokalizacji w zależności od produktu oraz ustalonych parametrów.

- Zarządzanie mapą magazynów oraz całym stanem magazynowym w czasie rzeczywistym.

- Kontrola towaru wychodzącego do różnych stref (produkcja, kompletacja, wysyłka) z zachowaniem sparametryzowanych kryteriów.

- Zarządzanie procesami kompletacji zamówień.

- Zarządzanie trasami wysyłki do Klientów.

- Generowanie raportów.

Operatorzy wykonujący operacje otrzymują polecenia za pomocą indywidualnych terminali, które komunikują się z głównym systemem poprzez częstotliwość radiową.

Easy WMS wraz z systemem Galileo firmy Mecalux steruje i kontroluje ruch wszystkich urządzeń automatycznych w obiekcie, takich jak: układnice, przenośniki, podnośniki, owijarki, stanowiska kontroli itp.

Oprogramowanie Easy WMS pozostaje w stałej komunikacji z ERP Klienta i przekazuje poprzez interfejs informacje o wszystkich procesach zachodzących w centrum logistycznym.

System przeciwpożarowy

Magazyn firmy Delaviuda spełnia wszystkie lokalne normy dotyczące bezpieczeństwa przeciwpożarowego dzięki skutecznemu systemowi detekcji i gaszenia pożaru, który składa się z czujników dymu oraz pozostałych urządzeń.

Automatyczne tryskacze rozmieszczone są w strategicznych miejscach instalacji w sposób uniemożlwiający ich ewentualne uszkodzenie, a jednocześnie zapewniający właściwe zraszanie palet.

Magazyn samonośny

Magazyn samonośny charakteryzuje się tym, że regały tworzą część systemu konstrukcyjnego budynku wraz z okładziną ścian i dachem.

Przy obliczeniach struktury nośnej magazynu uwzględnia się obowiązujące przepisy oraz siły, takie jak: ciężar własny konstrukcji i składowanych ładunków, parcie i ssanie wiatru, ciężar zalegającego śniegu, siły generowane przez poruszające się układnice, a także obciążenia sejsmiczne występujące na danym terenie.

Korzyści dla Klienta:

- Wysoka pojemność składowania: magazyn umożliwia składowanie ponad 22 100 palet na powierzchni 2290 m².

- Oszczędność kosztów: automatyzacja magazynu zarówno w obszarze przyjęcia, jak i wysyłki pozwoliła na zwiększenie efektywności oraz redukcję kosztów logistycznych i personalnych.

- Wzrost wydajności: zindywidualizowany projekt magazynu oraz automatyzacja podstawowych procesów przyczyniły się do skrócenia czasu przygotowywania zamówień.

- Kontrola magazynu: dzięki systemowi Easy WMS przedsiębiorstwo kontroluje wszystkie procesy magazynowe w obszarach przyjęcia, składowania, kompletacji oraz wysyłki.

| Magazyn automatyczny Delaviuda w Hiszpanii | |

|---|---|

| Pojemność magazynowa: | 22 152 palety |

| Wymiary palety: | 800 x 1200 mm |

| Maksymalna waga: | 700 kg |

| Wysokość magazynu: | 42 m |

| Długość magazynu: | 101 m |

| Szerokość magazynu: | 22,7 m |

| Liczba korytarzy składowania: | 3 |

| Liczba układnic: | 3 |

| Rodzaj układnicy: | jednokolumnowa |

| Liczba poziomów nośnych: | 21 |

| Opcja składowania: | podwójna głębokość |

Galeria

Magazyn Delaviuda o wymiarach 101 m długości i 42 m wysokości, umożliwia składowanie 22 100 palet

Zapytaj eksperta