Ceramika Paradyż stawia na nowoczesne technologie w swoim centrum logistycznym

Wysoka wydajność procesów kompletacyjnych w magazynie automatycznym Ceramiki Paradyż

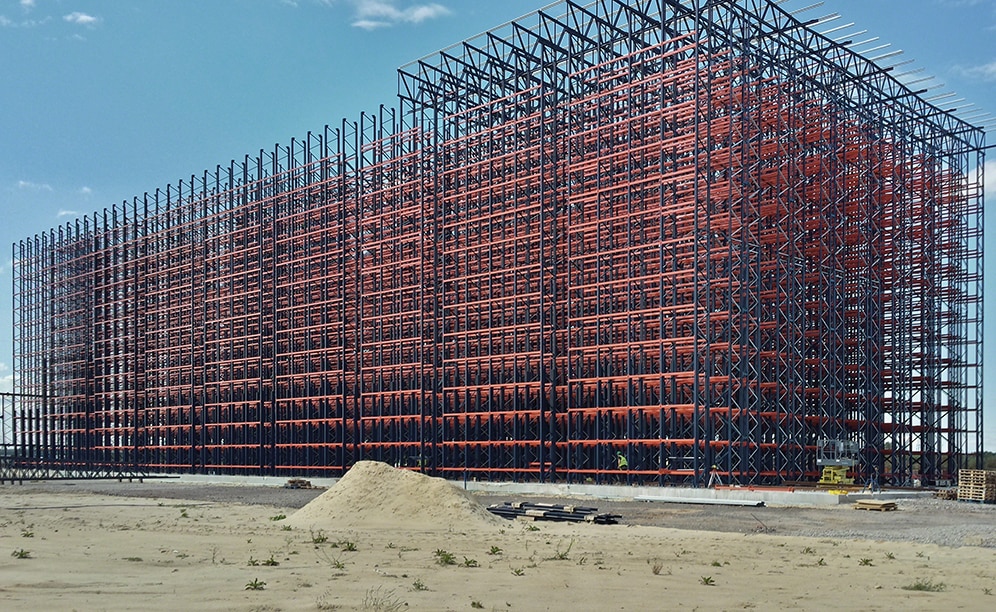

Mecalux wyposażył zlokalizowany w Tomaszowie Mazowieckim automatyczny magazyn samonośny o pojemności ponad 20 200 palet dla firmy Ceramika Paradyż. Przednia strefa magazynu została podzielona na dwa piętra, co umożliwia usprawnienie operacji wejścia i wyjścia ładunków oraz przyspiesza przygotowywanie zamówień. Wraz z instalacją Mecalux dostarczył oprogramowanie zarządzające magazynem Easy WMS.

Potrzeby firmy

Ceramika Paradyż jest polskim producentem płytek ceramicznych, eksportującym swoje produkty do ponad 50 krajów na całym świecie. Uznanie klientów dla produktów firmy znajduje swoje odzwierciedlenie w licznych nagrodach przyznawanych od wielu lat za działalność biznesową, eksportową, innowacyjną, a także za wzornictwo i jakość wytwarzanych produktów.

Nowoczesne centrum logistyczne składające się z magazynu automatycznego o dużej pojemności oraz strefy ręcznej kompletacji zamówień powstało z myślą o dalszej ekspansji firmy.

Rozwiązanie zaproponowane przez Mecalux

Uwzględniając potrzeby Ceramiki Paradyż, dział techniczny Mecalux zaprojektował i skonstruował automatyczny magazyn samonośny dostosowany do wymagań Klienta.

Magazyn o wymiarach 25 m wysokości, 97 m długości i 35 m szerokości składa się z ośmiu korytarzy z regałami o pojedynczej głębokości.

Rozwiązanie to pozwoliło uzyskać firmie odpowiednią pojemność magazynową, aby móc zaopatrywać cały rynek europejski.

Tuż przy magazynie powstał dodatkowy dwupoziomowy budynek przeznaczony na wykonywanie różnych operacji.

Na dolnym poziomie realizowane są operacje wejścia i wyjścia towaru do i z magazynu za pomocą systemu przenośników. W strefie tej zamontowano również stanowiska kontroli rozmiarów, wagi i stanu palety, stosiarkę i układarkę pustych palet oraz kanały przeznaczone do przeładunku.

Na górnym poziomie przygotowywane są zamówienia. Obszar ten wyposażono w system transportu podwieszanego monorail, wózki wahadłowe, stanowiska ręcznej kompletacji zamówień, strefę buforową oraz strefę konsolidacji i foliowania palet.

Magazyn

Magazyn o powierzchni 3290 m² składa się 45 modułów regałów pojedynczych z czternastoma poziomami nośnymi, z których każdy może pomieścić dwie palety.

Towary są składowane w wyznaczonych lokalizacjach zgodnie z kryteriami rotacji produktów A, B i C, co pozwala na optymalizację manewrów urządzeń manipulacyjnych.

Obiekt wybudowany jest w systemie samonośnym, dlatego regały utrzymują ciężar własny, ciężar magazynowanego towaru oraz elementy konstrukcyjne ścian i dachu.

W projektach tego typu obiektów poza normami budowlanymi uwzględnia się również oddziaływanie na strukturę budynku czynników zewnętrznych, takich jak: parcie i ssanie wiatru, ciężar zalegającego na dachu śniegu, a na niektórych obszarach geograficznych również sejsmikę.

Wejście i wyjście ładunków

W magazynie operacje wejścia i wyjścia artykułów przeprowadzane są na dwóch poziomach.

Na niższym następuje wejście towaru pochodzącego z centrum produkcyjnego, a także wyjście pełnych palet i kompletnych zamówień przeznaczonych do wysyłki.

W każdym korytarzu układnica porusza się od przenośnika, na którym układa lub pobiera paletę (na obydwu poziomach), do danej lokalizacji na regale wyznaczonej przez oprogramowanie Easy WMS.

Jednokolumnowe układnice MT3 przemieszczają się z prędkością 220 m na minutę, a ich maksymalna prędkość podnoszenia wynosi od 54 do 66 m na minutę.

Budynek przyległy

Górny poziom: strefa ręcznej kompletacji

Jest to obszerna strefa z sześcioma stanowiskami ręcznej kompletacji zamówień z możliwością rozbudowy o dodatkowe cztery stanowiska w zależności od logistycznych potrzeb przedsiębiorstwa.

W celu ułatwienia pracy operatorom obszar ten wyposażono w podnoszone stoły robocze, które zapewniają ergonomiczną pozycję pracy, oraz w elektroniczne balansery z chwytakami grawitacyjnymi, które usprawniają obsługę najcięższych towarów.

Właściwa organizacja pracy oraz wdrożenie urządzeń automatycznych gwarantują wykonanie wymaganej liczby cykli i optymalizują ręczną kompletację zamówień. System transportu podwieszanego Monorail odbiera palety wychodzące z magazynu samonośnego i umieszcza je na jednym z czterech przenośników wejściowych strefy kompletacji.

Dwa wózki wahadłowe mogące obsłużyć dwa ładunki transportują palety między przenośnikami wejściowymi a stanowiskami oczekującymi i stanowiskami ręcznej kompletacji. Palety, z których pobrano odpowiednią liczbę artykułów, powracają do magazynu tą samą drogą.

Aby zapobiec niepotrzebnym ruchom układnicy i stałym przepływom towaru na tym poziomie, utworzono bufor umożliwiający składowanie 120 palet o największej rotacji, który również obsługiwany jest przez dwa wózki wahadłowe.

Dwa kolejne wózki wahadłowe dostarczają puste palety do strefy kompletacji i odbierają palety z kompletnymi zamówieniami. Zamówienia te umieszczane są następnie na przenośnikach skomunikowanych z systemem transportu podwieszanego, który transportuje je do strefy konsolidacji znajdującej się z boku.

Tuż przy strefie konsolidacji zamontowano kilka regałów półkowych zawierających akcesoria niezbędne przy realizacji niektórych zamówień.

Kompletne zamówienia przenoszone są do strefy opakowywania. Tak przygotowany ładunek oczekuje na transport do strefy przeładunkowej.

Komunikacja automatyczna

Wszystkie obszary znajdujące się w strefie ręcznej kompletacji zamówień połączone są ze sobą przy pomocy automatycznych urządzeń: systemu transportu podwieszanego i wózków wahadłowych.

Zadaniem wózków wahadłowych jest połączenie w linii prostej różnych stanowisk przygotowywania zamówień, a zatem integracja strefy kompletacji.

Przemieszczają się po szynach w dwóch kierunkach z prędkością 120 m na minutę. Urządzenia te zostały wyposażone w przenośniki rolkowe i łańcuchowe oraz w teleskopowe widły, aby móc swobodnie obsługiwać ładunki.

Wózki podwieszane poruszają się po zamkniętym obwodzie wokół strefy kompletacji zamówień, komunikując ją ze strefą wejścia i wyjścia do/z magazynu, a także ze strefą konsolidacji.

System ten sprawnie i szybko przenosi ładunki, co gwarantuje stały i płynny przepływ towaru. Umożliwia poruszanie się po łuku oraz tworzenie skrótów, objazdów i tras alternatywnych.

Z boku obwodu utworzono odgałęzienie serwisowe, gdzie kierowane są wózki, które wymagają konserwacji. Wielka zaletą jest także łatwość utrzymania czystości posadzki magazynu.

Dolna kondygnacja

Strefa przyjęć towaru

Układ dolnej kondygnacji budynku przy magazynie jest następujący:

- Przenośniki wejścia.

- Zespół urządzeń do składowania palet na paletach bazowych oraz podajniki pustych palet.

- Stanowisko kontroli rozmiaru i wagi palet oraz korygowania ładunków.

- Podwójna linia przenośników oraz połączenie z przenośnikami wewnątrz magazynu.

- Strefa buforowa.

- Układarka pustych palet.

- Wózek wahadłowy do klasyfikacji.

- Rampy rozładowcze i wysyłkowe.

Towar pochodzący z produkcji dostarczany jest na ciężarówkach, których wyładunek z rampy realizowany jest za pomocą wózków podnośnikowych. Operatorzy umieszczają ładunki bezpośrednio w strefie wejścia do magazynu.

W magazynie zamontowano zespół urządzeń do składowania palet na paletach bazowych z uwagi na duże ryzyko występujące przy składowaniu ciężkich ładunków na paletach nieodpowiedniej jakości.

Przed wprowadzeniem do magazynu ładunek przechodzi przez stanowisko kontroli rozmiaru i wagi palet, które sprawdza, czy dany ładunek spełnia określone wymagania.

Wysyłka towaru

Palety przygotowane do wysyłki opuszczają magazyn również przez dolną kondygnację, łącząc się z głównym systemem przenośników, który transportuje je do strefy wysyłki.

Jeden wózek wahadłowy obsługujący dwa ładunki transportuje palety, segreguje je, po czym umieszcza w jednym z dwunastu stanowisk strefy buforowej. Stanowiska te składają się z linii przenośników łańcuchowych i stołu obrotowego znajdującego się na końcu, który ułatwia pobranie ładunku w pozycji, w jakiej będzie umieszczany w ciężarówce.

System ten umożliwia grupowanie palet w zależności od zamówienia lub trasy w celu przyspieszenia ich załadunku na ciężarówki.

Oprogramowanie magazynowe Easy WMS

Wszelkimi operacjami przeprowadzanymi w centrum logistycznym Ceramiki Paradyż zarządza oprogramowanie magazynowe Easy WMS firmy Mecalux.

Z uwagi na to, że obiekt jest w pełni zautomatyzowany, za zapewnienie właściwego funkcjonowania wszystkich urządzeń mechanicznych oraz bezpieczeństwa działania całej instalacji odpowiedzialny jest moduł sterujący Galileo.

Easy WMS jest stale i dwukierunkowo skomunikowany z ERP Ceramiki Paradyż, przekazując dane i informacje kluczowe dla wydajnej pracy i zarządzania magazynem w sposób, który pozwalający osiągnąć maksymalną rentowność procesów logistycznych.

Korzyści dla Klienta:

- Maksymalna efektywność: automatyczny magazyn Ceramiki Paradyż gwarantuje stały przepływ ładunków i elastyczny system przygotowywania zamówień, a dzięki ograniczeniu udziału operatorów redukuje także ryzyko wypadków oraz uszkodzenia ładunków lub instalacji.

- Duża pojemność magazynu: magazyn samonośny o powierzchni 3290 m2 i wysokości 25 m mieści ponad 20 200 palet o maksymalnej wadze 1500 kg.

- Wydajne zarządzanie magazynem: wszelkie operacje przeprowadzane w magazynie są zarządzane przez oprogramowanie Easy WMS firmy Mecalux, natomiast ruchem wszystkich urządzeń składających się na instalację steruje Galileo.

| Magazyn automatyczny firmy Ceramika Paradyż Sp. z o.o. | |

|---|---|

| Pojemność magazynu: | 20 256 palet |

| Rozmiar palety: | 800 x 1200 mm i 800 x 1250 mm |

| Maksymalna waga palety: | 1500 kg |

| Długość magazynu: | 97 m |

| Szerokość magazynu: | 35 m |

| Wysokość magazynu: | 25 m |

| Liczba korytarzy: | 8 |

Galeria

Mecalux wyposażył automatyczny magazyn samonośny w Tomaszowie Mazowieckim

Zapytaj eksperta