W ostatnich latach technologia stosowana do gromadzenia energii elektrycznej w automatycznych systemach transportu wewnątrzzakładowego znacznie się zmieniła. Najwięksi producenci z sektora stopniowo zaczęli zastępować akumulatory kwasowo-ołowiowe modelami litowo-jonowymi oraz superkondensatorami, gdyż umożliwiają one maksymalne zwiększenie wydajności urządzeń elektronicznych.

Zastosowanie ich w systemie transportu wewnątrzzakładowego, a w szczególności automatycznego, okazało się przełomowe. Aby przybliżyć rozwój rynku, najpierw należy rozpatrzyć właściwości tradycyjnych akumulatorów, czyli kwasowo-ołowiowych.

Akumulatory kwasowo-ołowiowe

Rodzaj akumulatorów opartych na ogniwach połączonych szeregowo, które zbudowane są z elektrod: dodatniej (anoda) i ujemnej (katoda) zanurzonych w roztworze kwasu siarkowego. W zależności od zapotrzebowania urządzenia, akumulatory oddają energię elektryczną w wyniku zachodzących w nich procesów chemicznych.

Zastosowanie tych akumulatorów jest bardzo powszechne ze względu na niski koszt jednostki gromadzenia energii elektrycznej (zwany również niskim kosztem watogodziny). Ponadto, doskonale przechowują energię, kiedy zasilane nimi urządzenia pozostają w spoczynku.

Miejsce do ładowania akumulatorów kwasowo-ołowiowych musi znajdować się w odpowiednio wentylowanej strefie, z daleka od miejsc składowania

Z drugiej strony akumulatory tego typu gromadzą małą ilość energii na jednostkę wagi lub objętości, a ich ładowanie trwa zazwyczaj między 8 a 14 godzin. Reakcja chemiczna zachodząca w akumulatorze powinna przebiegać powoli, aby nie zmniejszać przedwcześnie pojemności urządzenia. Inną ich wadą są opary i gazy emitowane do środowiska, co wymusza zagospodarowanie do celu ich ładowania dobrze wentylowanego pomieszczenia.

Żywotność akumulatorów kwasowo-ołowiowych wynosi 200–400 cykli rozładowań i ładowań, a całkowite rozładowanie skraca ten okres. Aby zapewnić prawidłowe działanie, konieczne jest przeprowadzanie konserwacji. Ponieważ akumulatory zawierają substancje szkodliwe dla środowiska, po zakończeniu okresu użytkowania muszą być utylizowane zgodnie z obowiązującymi przepisami.

W związku z niedoborem ropy naftowej w ostatnich latach w przemyśle wdrożono nowe technologie celem zmniejszenia zależności energetycznej od paliw kopalnych i zmniejszenia emisji zanieczyszczeń gazowych.

Akumulatory litowo-jonowe oraz superkondensatory to najbardziej zaawansowane rozwiązania.

Akumulatory litowo-jonowe (Li-ion)

W akumulatorach tych rolę elektrolitu pełnią sole litowe. Ich rodzaj jest dobierany w zależności od materiału zastosowanego do budowy katod i anod akumulatora, które mogą być wykonane z: fosforanu żelaza, tlenku kobaltu, tlenku potasu lub innych.

Ta technologia, ze względu na właściwości, posiada wiele zalet dla przemysłu:

- Więcej energii: akumulatory mają zdolność gromadzenia większej ilości energii niż akumulatory kwasowo–ołowiowe.

- Większa wydajność: mniej się nagrzewają i są bardziej efektywne od akumulatorów kwasowo-ołowiowych podczas ładowania i rozładowania. Ich ładowanie można przeprowadzić w około 3–4 godziny prądem o wysokim natężeniu bez ryzyka uszkodzenia. Dzięki temu stanowią idealne rozwiązanie dla urządzeń transportujących ciężkie ładunki przy dużej prędkości i przyśpieszeniu.

- Dłuższy okres użytkowania: w zależności od zastosowanej technologii, żywotność akumulatorów może być czterokrotnie dłuższa w porównaniu z tradycyjnymi.

- Brak zanieczyszczeń: nie zawierają metali ciężkich ani zanieczyszczeń. Ponadto po zakończeniu eksploatacji nie ma konieczności przetwarzania ich jako toksyczne odpady. Podczas ładowania nie wydzielają się opary.

- Nie wymagają konserwacji.

- Lepsza wydajność w niskich temperaturach: akumulatory litowo-jonowe mogą pracować w szerokim zakresie temperatur, bez negatywnego wpływu na okres użytkowania.

Akumulatory litowo-jonowe zapewniają dużą wydajność w chłodniach i mroźniach

- Konieczność ochrony przez obwody zabezpieczające: elementy chroniące części akumulatorów przed negatywnym wpływem np.: wahań napięcia, podwyższają ich cenę, jednak ich wykorzystanie umożliwia optymalizację procesu ładowania oraz wydłużenie okresu użytkowania czy poznanie poziomu naładowania baterii.

- Brak możliwości ładowania w temperaturze ujemnej: akumulatory nie mogą być ładowane w temperaturze poniżej 0ºC. Przy pracy w mroźniach punkt ładowania akumulatorów musi znajdować się na zewnątrz w przeciwnym wypadku konieczne jest jego ogrzewanie podczas ładowania.

- Większy koszt wato-godzin: koszt jednostki gromadzenia energii jest większy w porównaniu z akumulatorami kwasowo-ołowiowymi. Mimo to koszt ten jest zrekompensowany długim okresem użytkowania akumulatorów Li-ion, co zmniejsza całkowity koszt cyklu.

Superkondensatory

Superkondensatory, zwane też kondensatorami dwuwarstwowymi, to urządzenia o ogromnej pojemności elektrycznej, kilkaset razy przekraczającej pojemności zwykłych kondensatorów.

Superkondensatory mają następujące zalety:

- Szybkie ładowanie: ładowanie następuje w ciągu kilku sekund, ponieważ może zostać przeprowadzone prądem o wysokim natężeniu bez ryzyka uszkodzenia urządzenia.

- Długi okres użytkowania: elementy te charakteryzuje duża wytrzymałość. Przy zapewnieniu odpowiednich temperatur liczba cykli pracy wynosi do jednego miliona.

- Prosty proces ładowania: nie wymagają określonej krzywej ładowania i nie ma ryzyka ich przeładowania w przeciwieństwie do akumulatorów kwasowo-ołowiowych.

- Bezpieczeństwo: brak możliwości uszkodzenia czy zapalenia z uwagi na sposób ładowania.

- Nie wymagają konserwacji.

- Wydajność w niskich temperaturach: superkondensatory mają niewielką utratę wydajności i nie zmieniają właściwości przy pracy w niskich temperaturach, a wręcz przeciwnie, wydłuża to ich okres użytkowania.

Natomiast wady superkondensatorów są następujące:

- Mniej energii: choć superkondensatory gromadzą dość dużą ilość energii, to jest ona mniejsza niż w przypadku zwykłych akumulatorów o takiej samym rozmiarze i wadze.

- Stopniowe samorozładowanie: superkondensatory ulegają szybszemu samorozładowaniu.

- Wysoki koszt watogodzin: wysoki koszt superkondensatorów w stosunku do tradycyjnych akumulatorów rekompensowany jest długim okresem użytkowania.

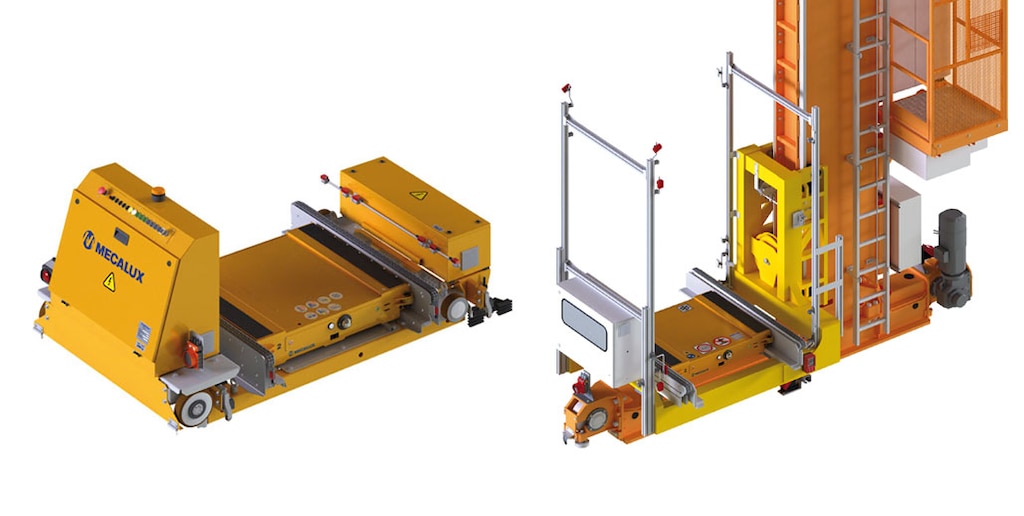

Akumulatory zastosowane w wózkach Pallet Shuttle firmy Mecalux

Zastosowanie automatycznego lub półautomatycznego Pallet Shuttle umożliwia zwiększenie wydajności i rentowności w instalacjach. Jest to idealne rozwiązanie przy dużej liczbie palet na jednostkę magazynową oraz stałym przepływie towarów.

Akumulatory wyjmowane są z wózków i wkładane do stacji ładujących zainstalowanych w magazynie

Oba systemy spełniają różne potrzeby: w półautomatycznym to operator, po umieszczeniu Pallet Shuttle za pomocą wózka widłowego, kieruje jego ruchami przy użyciu tabletu; natomiast w automatycznym, sterowanie jest przeprowadzane za pomocą oprogramowania zarządzającego magazynem (WMS) z wykorzystaniem automatycznych urządzeń transportu wewnątrzzakładowego (układnic czy wózków wahadłowych) celem wprowadzenia wózka oraz rozładowania danego kanału. W obu przypadkach, wózki widłowe nie wjeżdżają do kanałów składowania, co znacznie zmniejsza ryzyko kolizji oraz związane z tym koszty napraw i konserwacji. Wózek napędzany silnikami elektrycznymi porusza się niezależnie wewnątrz kanałów celem przeprowadzenia operacji załadunku i rozładunku palet. Wersja półautomatyczna wyposażona jest w akumulatory litowo-jonowe, natomiast automatyczna w superkondensatory. Poniżej przedstawiono ich różnice:

Półautomatyczny Pallet Shuttle z akumulatorem litowo-jonowym

Półautomatyczny Pallet Shuttle używa jako źródła zasilania akumulatora litowo-jonowego.

Wybór akumulatora litowo-jonowego wynika z konieczności zapewnienia półautomatycznemu Pallet Shuttle dłuższego działania. Akumulatory te wyróżniają się pracą do 10 godzin przy maksymalnej wydajności (w zależności od właściwości magazynu).

Technologia ta nie wykorzystuje metali lotnych, co stanowi dodatkowy stopień bezpieczeństwa i trwałości. Akumulator składa się z ogniw litowo-jonowych połączonych szeregowo, zapewniając nominalne napięcie 25,6 V oraz pojemność 55 Ah.

Akumulator został specjalnie zaprojektowany dla firmy Mecalux, gdyż zarówno zabezpieczenia, jak i zarządzanie akumulatorem zostało dostosowane do parametrów samego półautomatycznego wózka Pallet Shuttle.

Automatyczny Pallet Shuttle z superkondensatorami

Źródłem zasilania automatycznego Pallet Shuttle są superkondensatory.

Są one idealnym rozwiązaniem dla systemu automatycznego, ponieważ mogą być doładowane w bardzo krótkim czasie. Dlatego też wózki zawsze są gotowe do pracy i mogą działać nieprzerwanie przez 24 godziny.

Automatyczny Pallet Shuttle przenoszony jest między różnymi kanałami za pomocą układnic lub wózków wahadłowych, wykorzystując ten moment na doładowanie superkondensatorów.

Przy wyborze automatycznego Pallet Shuttle w magazynie dostępne są dwie opcje: układnica lub wózek wahadłowy

System kumuluje energię potrzebną do wykonania cykli załadunku i rozładunku palet o wadze 1500 kg w kanałach o długości do 45 metrów. Czas ładowania jest zmienny w zależności od głębokości kanałów oraz wagi jednostek ładunkowych (może trwać kilka sekund w kanałach o średniej długości). Zapewnia to trwałość i ogranicza częstotliwość wykonywania prac konserwacyjnych.