W magazynach regały są narażone na zmiany temperatury, wilgoć, ciągły ruch towarów i ludzi. Wszystko to może powodować uszkodzenia elementów konstrukcyjnych. W niniejszym artykule przeanalizowane zostały zalety i wady różnych dostępnych na rynku metod wykończeniowych, których przeznaczeniem jest ochrona profili metalowych przed korozją.

Jakie metody można zastosować do ochrony przed korozją?

Elementy tworzące konstrukcję regałów należy odpowiednio zabezpieczyć, aby zapobiec ich rdzewieniu. Miejsca, w których występują zarysowania i braki ciągłości powłoki malarskiej, są najbardziej narażone na korozję. Z tego powodu bardzo ważny jest zarówno rodzaj wykończenia, jak i obróbka wstępna podłoża, które wspólnie stanowią barierę ochronną.

Na rynku dostępne są następujące metody zabezpieczające przez korozją:

Galwanizacja polega na pokryciu metalu powłoką innego metalu (np. cynku – cynkowanie), aby zapewnić izolację i zabezpieczenie przed korozją.

Dostępne są dwie możliwości:

- Galwanizacja wstępna (proces Sendzimira).

- Galwanizacja na gorąco.

Malowanie polega na pokryciu metalu powłoką farby, która dzięki antykorozyjnemu działaniu zawartych w niej pigmentów i żywic pełni funkcję bariery fizycznej blokującej dostęp szkodliwych cząsteczek utleniaczy obecnych w otoczeniu.

Dostępne są dwie metody:

- Malowanie elektrostatyczne.

- Malowanie kataforetyczne.

Przyjrzyjmy się głównym zaletom i wadom poszczególnych metod ochrony elementów metalowych przed korozją.

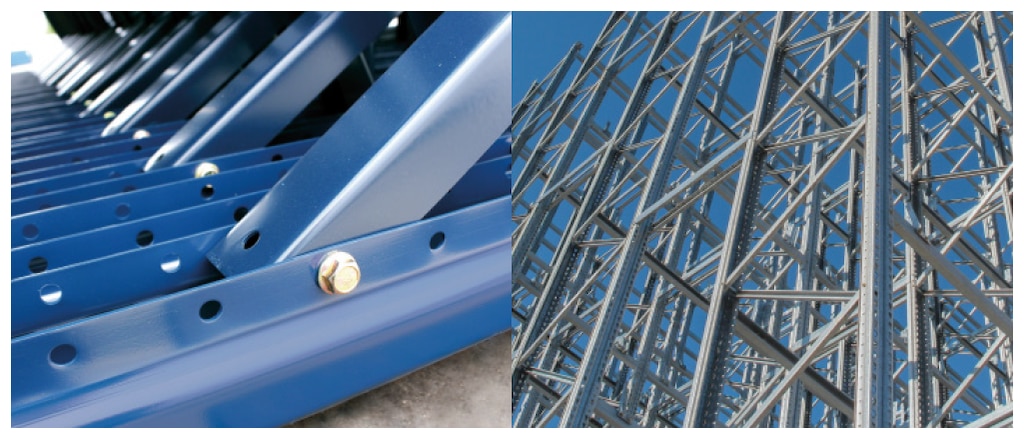

Zabezpieczenie za pomocą galwanizacji

Proces Sendzimira

Jest to proces ciągłego cynkowania polegający na zanurzaniu odwijanej z rolki blachy stalowej w kąpieli z roztopionego cynku. W ten sposób powstaje powłoka o grubości od 14 do 19 µm. Tego rodzaju zabezpieczenie wykonują huty produkujące stal.

Metoda ta ma następujące zalety:

- Proces galwanizacji odbywa się w hucie i nie musi go wykonywać producent regałów.

- Przed procesem galwanizacji stal zostaje odpowiednio oczyszczona i przygotowana.

- W celu przygotowania do galwanizacji stal poddawana jest obróbce termicznej.

- Po wykonaniu galwanizacji tworzy się warstwę pasywną składającą się z tlenków chromu (pasywacja).

- Metoda ta doskonale się sprawdza w przypadku pomocniczych elementów regałów, głównie wykonanych z cienkiej blachy, a także elementów narażonych na ciągłe tarcie.

Metoda ta wykazuje jednak pewne niedogodności:

- Wykończenie różni się w zależności od producenta stali.

- Dostępność stali galwanizowanej o właściwościach odpowiednich do wyrobu regałów jest bardziej ograniczona niż stali niegalwanizowanej.

- Z upływem czasu wygląd zewnętrzny ulega pogorszeniu i produkt sprawia wrażenie starego.

- W miejscach, w których zostały wykonane cięcia i otwory, zostaje przerwana ciągłość powłoki, jednakże cynk znajdujący się obok tych miejsc wciąż je chroni dzięki zjawisku protektorowania.

- Elementy wymagają specjalnego opakowania, które uniemożliwią ich stykanie się. Jeżeli są składowane na wolnym powietrzu, konieczne jest również ich zabezpieczenie przed wilgocią, która obniża wytrzymałość powłoki.

- Powłoka nie jest odporna na działanie niektórych kwasów i innych substancji chemicznych.

Galwanizacja na gorąco

Metoda ta polega na umieszczeniu gotowego elementu w wannie z roztopionym cynkiem o temperaturze 450ºC. Wytworzona warstwa cynku ma grubość od 60 do 90 µm.

Proces ten gwarantuje maksymalną ochronę profili i ich długą żywotność bez konieczności przeprowadzania konserwacji. Jest szeroko stosowany w przypadku obiektów małej architektury i konstrukcji znajdujących się na wolnym powietrzu (np. słupy oświetleniowe i sygnalizacyjne, szlabany). Ponieważ proces polega na zanurzeniu, powłoką cynkową pokryty zostaje cały element, dzięki czemu zyskuje on większą wytrzymałość mechaniczną (na uderzenia i zarysowania np. w trakcie załadunku i rozładunku).

Metoda ta ma jednak dość liczne wady:

- Jest to proces dość złożony i drogi, ponieważ wymaga specjalnych urządzeń o dużej pojemności.

- Warstwa jest niejednolita, dlatego wygląd zewnętrzny elementu nie jest idealny i niestety pogarsza się z czasem.

- Elementy wymagają specjalnych opakowań uniemożliwiających ich stykanie się.

- Przez pierwsze dni po galwanizacji elementy nie mogą być składowane na wolnym powietrzu.

- Powłoka nie jest odporna na działanie niektórych kwasów i innych substancji chemicznych.

Galwanizacja na gorąco najlepiej sprawdza się w przypadku naprzemiennego występowania warunków wilgotnych i suchych

Galwanizacja a wilgoć

Zachowanie cynku jest różne w zależności od otoczenia, w jakim się on znajduje. W środowisku wilgotnym tworzy sole, które są wysoce higroskopijne, czyli chłoną wilgoć. Jest to samonapędzający się proces, gdyż większa wilgoć powoduje, że powstaje jeszcze więcej soli. Natomiast w środowisku suchym cynk ulega pasywacji, co oznacza, że na powierzchni metalu powstaje powłoka chroniąca go przed działaniem czynników zewnętrznych. Aby cynk był bardziej odporny i stabilny, konieczne jest naprzemienne występowanie warunków wilgotnych i suchych. Z tego względu optymalne środowisko dla powłoki cynkowej panuje na wolnym powietrzu. Jeśli bowiem profile ocynkowane będą znajdowały się przez cały czas w środowisku wilgotnym rozpocznie się ich utlenianie, a w konsekwencji proces stopniowego niszczenia.

Wilgotność względna w mroźniach jest praktycznie zerowa z wyjątkiem okolic wejść i wyjść. Dlatego regały galwanizowane idealnie się nadają do takich magazynów. Natomiast w chłodniach, w których panuje większa wilgotność, stosowanie regałów ocynkowanych nie jest dobrym rozwiązaniem. W obiektach tych warstwa pasywna stanowi ochronę antykorozyjną struktury metalu przez tylko kilka miesięcy. Następnie pod wpływem wilgotności na jej powierzchni będą tworzyły się sole, co spowoduje, że warstwa cynkowa stopniowo zaniknie.

Badania mające na celu porównanie odporności na korozję różnych rodzajów powłok, które przeprowadzane są w komorach solnych, dowodzą, że w przypadku elementów galwanizowanych skutki działania soli są znacznie gorsze. Brak warstwy pasywnej na elemencie powoduje, że powłoka cynkowa ulega zniszczeniu w ciągu mniej niż 100 godzin, natomiast blacha galwanizowana w procesie przeprowadzonym przed wykonaniem elementu wytrzymuje w takim środowisku ok. 150 godzin.

Zabezpieczenie za pomocą malowania

Malowanie elektrostatyczne

Jest to metoda polegająca na rozprowadzaniu farby w postaci ciekłej lub proszkowej z wykorzystaniem dwóch zjawisk: energii kinetycznej wyrzucanych z dużą prędkością cząstek farby oraz pola elektrycznego, które przyciąga rozpylone cząstki farby, wskutek czego osadzają się one na malowanej powierzchni.

Proces malowania elektrostatycznego składa się z następujących etapów:

- Odtłuszczanie powierzchni.

- Fosforanowanie powierzchni, które polega na wytworzeniu za pomocą środków przeciwutleniających warstwy fosforanowej zabezpieczającej przed wilgocią i korozją.

- Płukanie.

- Pasywacja, czyli proces, w którym na powierzchni metalu powstaje w wyniku jego reakcji z otoczeniem warstwa pasywna. Stanowi ona ochronę przed działaniem czynników zewnętrznych i poprawia przyczepność farby.

- Nakładanie powłoki malarskiej poprzez zastosowanie technologii, w której naelektryzowane cząstki farby są rozpylane pod wpływem energii kinetycznej i przywierają do malowanej powierzchni przewodzącej.

- Suszenie za pomocą pieca polimeryzacyjnego w temperaturze 160–180ºC. W procesie polimeryzacji zawarte w farbie żywice tworzą ciągłą powłokę, która zawiera pigmenty mineralne nadające malowanej powierzchni kolor i zapewniające jej zabezpieczenie przed korozją.

Malowanie elektrostatyczne to bardzo prosta metoda i niewymagająca tak dużych nakładów finansowych jak inne technologie. Potrzebny jest system transportu podwieszanego, aby zawiesić elementy przeznaczone do malowania, kabina natryskowa, w której nakłada się powłokę malarską, oraz piec polimeryzacyjny do utwardzania nałożonej farby. W mniejszych malarniach można w łatwy sposób zmodyfikować i dostosować w zależności od potrzeb każdy etap procesu, a także w dowolnym momencie zmienić kolor.

Jest to optymalna metoda malowania profili zamkniętych lub blachy płaskiej o jednym bądź dwóch zgięciach. Odporność na korozję zależy od rodzaju farby, przygotowania powierzchni i grubości powłoki malarskiej.

Malowanie elektrostatyczne wykazuje jednak pewne wady w przypadku profili otwartych. Warstwa rozpylanej farby nie jest jednolita i równomiernie rozłożona na całym profilu – na powierzchniach wewnętrznych, zagięciach, zagłębieniach, wypukłościach i kantach wskutek efektu klatki Faradaya powłoka malarska jest cieńsza lub nie ma jej wcale.

Powłoki są izolatorami elektrycznymi. Różnice grubości w poszczególnych obszarach malowanego elementu powodują różnicę potencjałów i przemieszczanie się ładunków elektrycznych w obrębie tego elementu, co sprzyja korozji. Ponadto cieńsza powłoka to słabsza bariera fizyczna zabezpieczająca przed korozją.

Malowanie elektrostatyczne to optymalna metoda w przypadku profili zamkniętych i blachy płaskiej o jednym bądź dwóch zgięciach

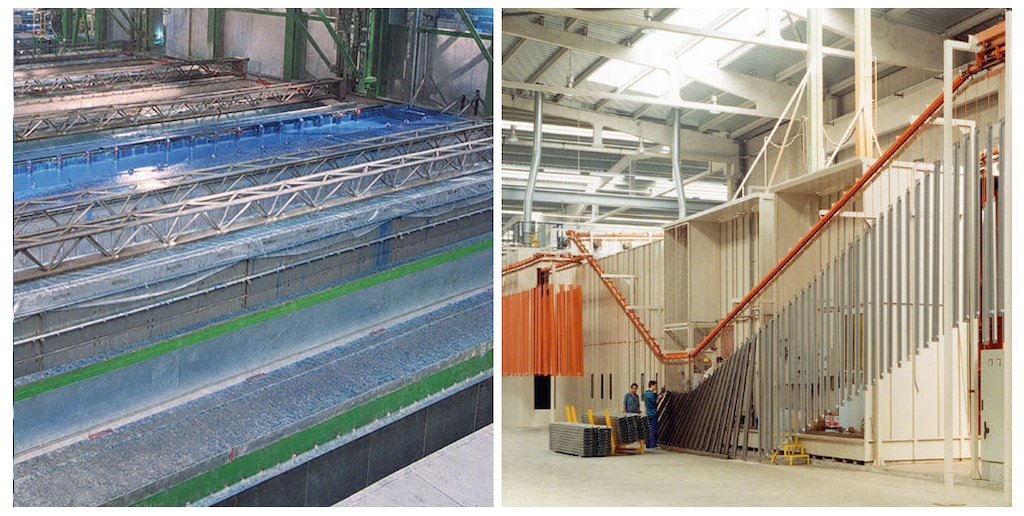

Malowanie kataforetyczne

Jest to metoda polegająca na zanurzeniu malowanego elementu w farbie z wykorzystaniem zjawiska kataforezy, czyli ruchu kationów (jonów dodatnich powstałych w wyniku dysocjacji cząstek farby) rozproszonych w roztworze wodnym w kierunku katody, którą jest malowany element. Farba przylega wówczas do malowanej powierzchni, tworząc równomierną powłokę malarską.

Proces malowania kataforetycznego składa się z następujących etapów:

- Odtłuszczanie fizyczne i chemiczne na gorąco w celu usunięcia tłuszczu, kurzu i innych zanieczyszczeń z powierzchni.

- Płukanie.

- Tworzenie powłoki konwersyjnej z fluorku cyrkonu. Jest ona bardzo zwarta i szczelna. Jej zadaniem jest ochrona przed korozją poprzez zminimalizowanie ekspozycji powierzchni na działanie czynników zewnętrznych, a jednocześnie zapewnienie maksymalnej przyczepności farby.

- Mycie wodą dejonizowaną i demineralizowaną, aby powierzchnia była czysta i pozbawiona soli, co sprzyja lepszej przyczepności farby.

- Nakładanie powłoki malarskiej poprzez zastosowanie technologii wykorzystującej kataforezę. Malowany element jest wówczas katodą (biegun ujemny), a farba anodą (biegun dodatni). Trwające ok. 2 minut działanie pola elektrycznego, którego źródło wytwarza prąd stały o napięciu 240–300 V, powoduje wymianę jonów między cząsteczkami powierzchni malowanego elementu i cząsteczkami farby, w której jest on zanurzony. Pozwala to równomiernie pokryć cały element zarówno na zewnętrz, jak i wewnątrz, a także uzyskać większą odporność przy mniejszej grubości powłoki malarskiej.

- Mycie za pomocą technologii ultrafiltracji z recyrkulacją (UFR), a następnie na rampie wyjściowej poprzez zraszanie z nową ultrafiltracją (UFN). Membrana ultrafiltracyjna to filtr, który usuwa niepoprawnie osadzone cząstki farby, tworząc gładką i jednolitą powierzchnię.

- Polimeryzacja w piecu w temperaturze 180ºC przez ok. 40 minut.

Metoda ta ma liczne zalety:

- Wysoka odporność na korozję. Elementy pomalowane z zastosowaniem tej technologii wytrzymują ponad 550 godzin testów w komorze solnej, a więc znacznie dłużej niż elementy zabezpieczone innymi metodami.

- Całkowite pokrycie powłoką malarską, także w miejscach trudno dostępnych. Ponieważ proces polega na zanurzeniu w farbie, której cząstki znajdują się w ciągłym ruchu, możliwe jest całkowite pokrycie malowanego elementu nawet w zagłębieniach niedostępnych dla metody elektrostatycznej.

- Jednakowa grubość powłoki malarskiej. Wykorzystanie zjawiska kataforezy pozwala uzyskać równomierne pokrycie warstwą o grubości 20 µm, dzięki czemu pomalowany tą metodą element jest bardziej odporny na korozję, łącznie z krawędziami i kantami (jest to bardzo istotne w przypadku profili i elementów z otworami).

- Niska szkodliwość dla środowiska naturalnego. W tej technologii nie są stosowane rozpuszczalniki i nie powstają zanieczyszczenia.

- Zastosowanie żywic epoksydowych. Farby wykorzystywane w tej technologii wykonane są na bazie żywic epoksydowych, które stanowią najlepsze zabezpieczenie przed korozją, środkami chemicznymi i kwasami, a także pozwalają uzyskać optymalną przyczepność w przypadku nakładania kolejnych warstw farby.

- Doskonałe wykończenie. Uzyskana powłoka jest bardziej równomierna niż w przypadku galwanizacji, a powierzchnia jest całkowicie gładka i estetyczna.

Malowanie kataforetyczne polega na zanurzeniu malowanego elementu w farbie z wykorzystaniem zjawiska kataforezy. Wymiana jonów między cząsteczkami powierzchni malowanego elementu i cząsteczkami farby, w której jest on zanurzony, pozwala równomiernie pokryć cały element, a także uzyskać większą odporność przy mniejszej grubości powłoki malarskiej

Doskonałe zabezpieczenie antykorozyjne

Utrzymanie linii malowania kataforetycznego wymaga ciągłych inwestycji, jednak z uwagi na korzyści, jakie niesie za sobą ta metoda, są one z całą pewnością warte poniesienia. Lepszej jakości wykończenie pozwala uzyskać lepszą ochronę antykorozyjną w porównaniu do galwanizacji i malowania elektrostatycznego.

Od ponad 30 lat Mecalux stosuje tę technologię do ochrony profili stalowych, z których wykonuje ramy regałów. Elementy te są narażone na działanie wielu szkodliwych czynników, jednak użycie takiego zabezpieczenia znacznie zwiększa ich trwałość i estetykę.

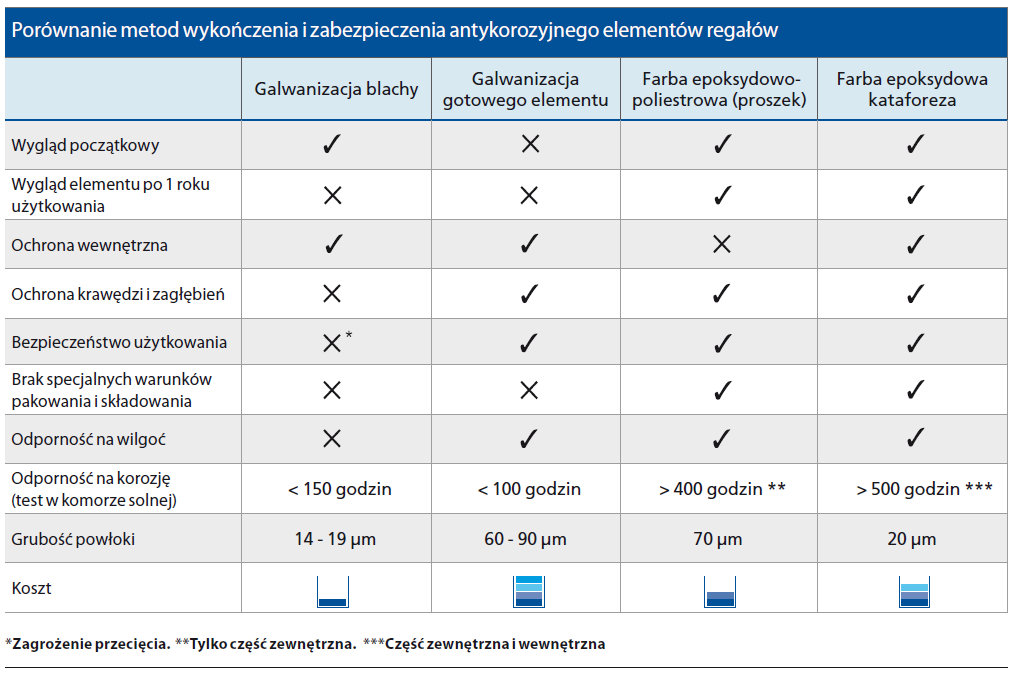

Odporność powłoki uzyskanej metodą kataforezy na rdzę jest znacznie wyższa niż innych dostępnych na rynku wykończeń. Poniższa tabela przedstawia porównanie poszczególnych metod wykończenia elementów stalowych.